【作 者】俞彦勤

金属塑性体积成形是通过模具对原材料进行压力加工,以获取所需工件形状的技术,由于其制作高效、力学性能优而广泛应用于汽车、航空、机械电子等工业领域,在现代制造业中具有不可替代的作用。金属塑性体积成形过程,通常是在“高温、高压力、环境严酷”的条件下进行,由于模具与工件之间的摩擦现象、材料温度、微观组织变化及其对制件影响等都是十分复杂的问题,这使得塑性体积成形工艺及其模具设计缺乏系统的设计理论,主要依据技术人员长期积累的经验,因而造成人力、财力及时间的浪费。随着计算机技术的飞速发展,通过计算机模拟仿真技术,人们以较小的花费、快速找到其最优设计方案。

【结束语】

宾果游戏 (1)DEFORM-3D 软件对于形状较简单的模具可以直接生成其几何形状,而对于复杂形状的模具需在其它三维CAD软件中造型,并以 STL 格式的数据导入模拟软件。

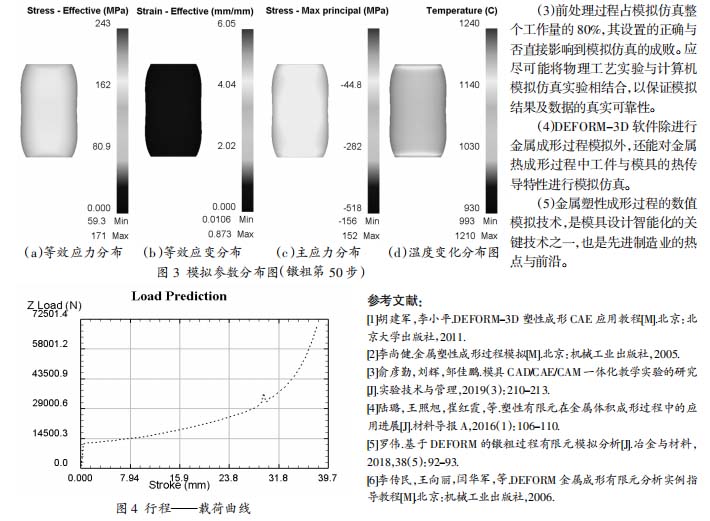

(2)本项目进行的圆柱体自由镦粗模拟仿真结果,与实际工况中圆柱体的镦粗很好的吻合,即当圆柱体高度与其直径比大于 3 时,圆柱体变形过程产生双鼓型;当圆柱体高度与其直径比小于 3 时,则其变形过程产生单鼓型。

(3)前处理过程占模拟仿真整个工作量的 80%,其设置的正确与否直接影响到模拟仿真的成败。应尽可能将物理工艺实验与计算机

模拟仿真实验相结合,以保证模拟结果及数据的真实可靠性。

宾果游戏 (4)DEFORM-3D 软件除进行金属成形过程模拟外,还能对金属热成形过程中工件与模具的热传导特性进行模拟仿真。

(5)金属塑性成形过程的数值模拟技术,是模具设计智能化的关键技术之一,也是先进制造业的热点与前沿。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术