【作 者】陈超;陈开朗;刘丽莉

【前 言】

伴随着激烈的市场竞争,汽车造型也在不断追求外观线条美观及更小的风阻系数,在这之中钣金锐棱技术起着至关重要的作用。

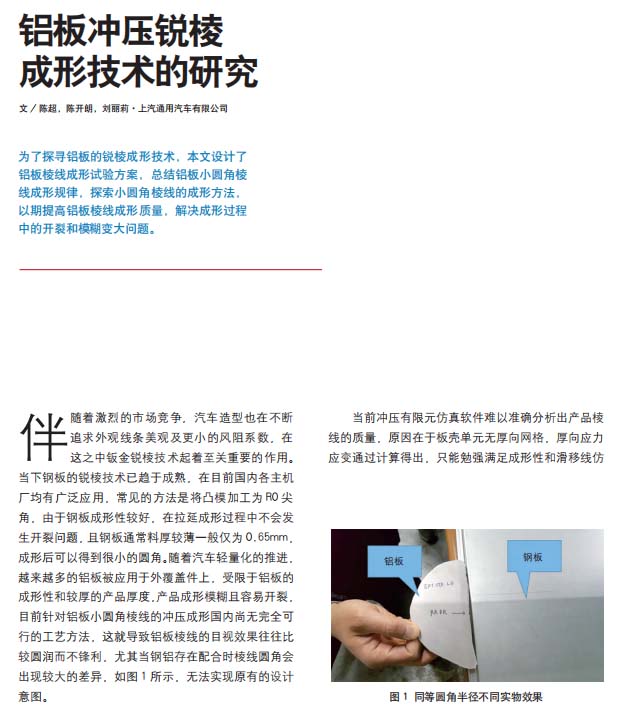

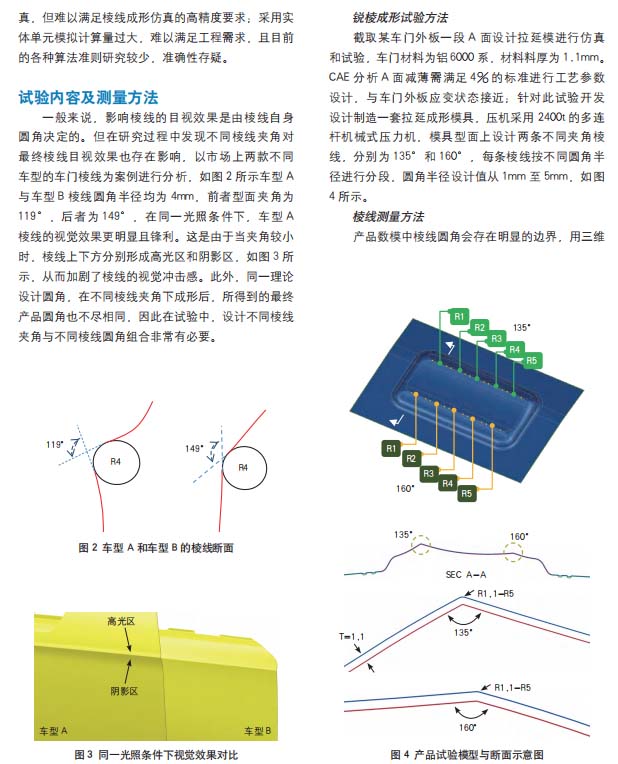

当下钢板的锐棱技术已趋于成熟,在目前国内各主机厂均有广泛应用,常见的方法是将凸模加工为 R0 尖角,由于钢板成形性较好,在拉延成形过程中不会发生开裂问题,且钢板通常料厚较薄一般仅为 0.65mm,成形后可以得到很小的圆角。随着汽车轻量化的推进,越来越多的铝板被应用于外覆盖件上,受限于铝板的成形性和较厚的产品厚度,产品成形模糊且容易开裂,目前针对铝板小圆角棱线的冲压成形国内尚无完全可行的工艺方法,这就导致铝板棱线的目视效果往往比较圆润而不锋利,尤其当钢铝存在配合时棱线圆角会出现较大的差异。

当前冲压有限元仿真软件难以准确分析出产品棱线的质量,原因在于板壳单元无厚向网格,厚向应力应变通过计算得出,只能勉强满足成形性和滑移线仿真,但难以满足棱线成形仿真的高精度要求;采用实体单元模拟计算量过大,难以满足工程需求,且目前的各种算法准则研究较少,准确性存疑。

【结 论】

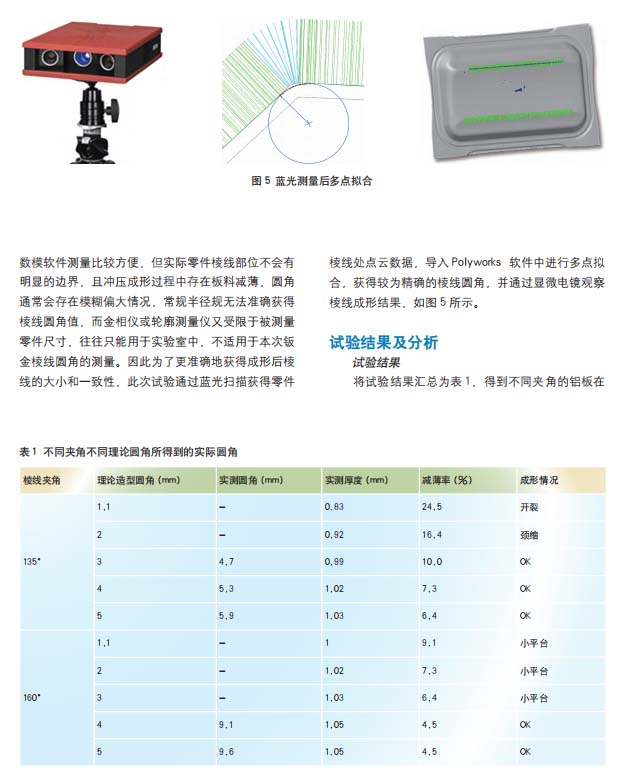

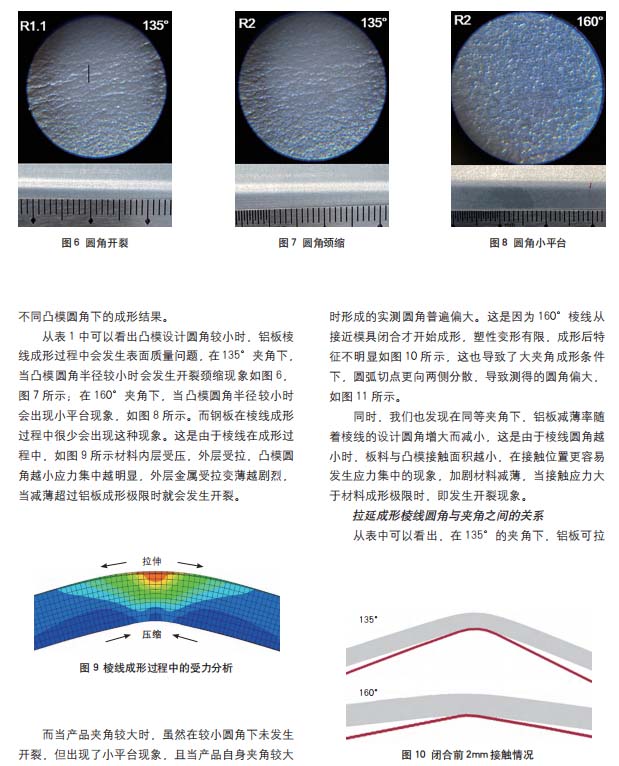

(1)铝板棱线可成形的最小拉延圆角比钢板大,当凸模设计较小时,棱线成形过程中会伴随出现开裂、紧缩或小平台等现象。

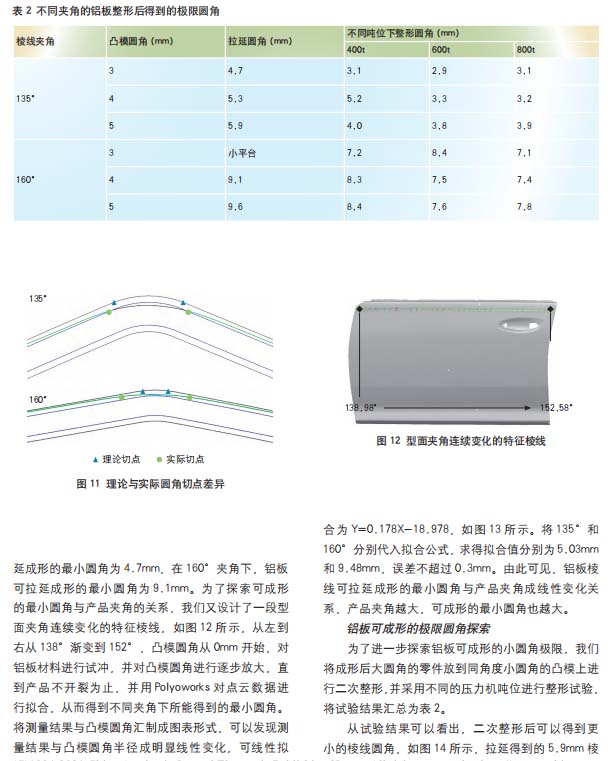

(2)在 135°的夹角下,铝板可拉延成形的最小圆角为 4.7mm,在 160°夹角下,铝板可拉延成形的最小圆角为 9.1mm。

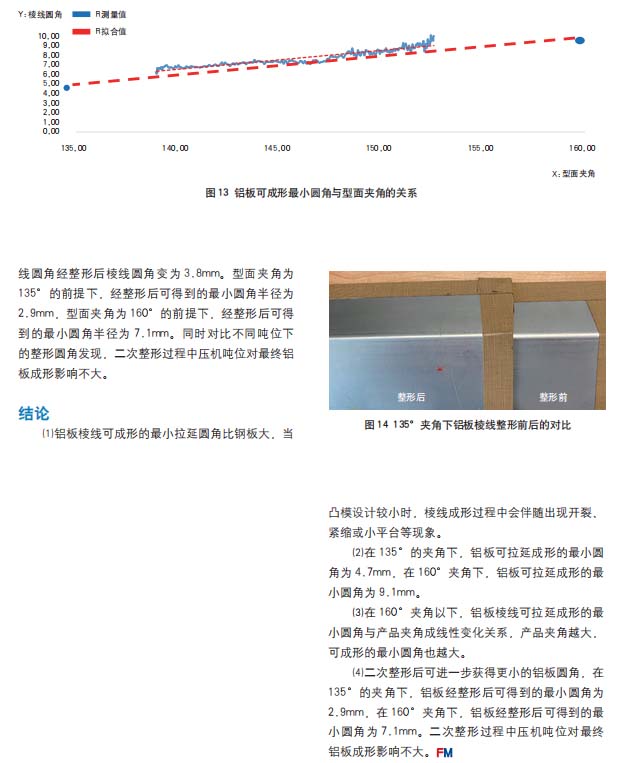

(3)在 160°夹角以下,铝板棱线可拉延成形的最小圆角与产品夹角成线性变化关系,产品夹角越大,可成形的最小圆角也越大。

(4)二次整形后可进一步获得更小的铝板圆角,在135°的夹角下,铝板经整形后可得到的最小圆角为2.9mm,在 160°夹角下,铝板经整形后可得到的最小圆角为 7.1mm。二次整形过程中压机吨位对最终铝板成形影响不大。

以下为正文:

一家专注流体压力成形技术

一家专注流体压力成形技术