【作 者】陈静;郭玉琴;陆铭;吴雪莲;徐凡;李富柱

【前 言】

纤维金属层合板(fiber metal laminates, FMLs)是由金属薄板和纤维复合材料交替铺设以后,在一定的温度和压力下固化形成的层间混杂复合材料[1-2]。

FMLs由于综合了金属和纤维复合材料两者的性能优势,而具有高的比强度、比刚度、比模量及优异的疲劳性能和损伤容限,目前已有芳纶纤维强化铝合金层板(Arall)[3]、玻璃纤维强化铝合金层合板(Glare)[4]、碳纤维强化铝合金层合板(Carall) [5]、石墨纤维强化钛合金层合板(TiUr户〕等几代FMLs在飞机机身的不同部位得到应用。

但上述FMLs的中间芯层纤维复合材料大多以热固性树脂为基体,具有固化时间民、界面断裂韧性低、损伤后修复难度大、工艺自动化程度低等缺点[6-8]。因此近年来,积极研发适用于汽车、交通运输等工业及民用行业的热塑性FMLs新材料体系和构件制造工艺,以便在满足FMLs构件功能及性能要求的前提下,充分挖掘其轻量化潜能[9-10]。

近年来,提出将常用的两种汽车轻量化材料,即高强度钢和碳纤维复合材料(CFRP)预浸料作为组分材料,交替铺放制成Steel/CFRP体系的FMLs材料后,再利用冲压工艺制成轻量化Steel/CFRP构件,已成为车身构件研发领域的重要研究方向之一[21]。但是,由于冲压成形过程中CFRP预浸料的粘弹性面内剪切变形与钢板的弹塑性变形同时存在,势必对FMLs材料的变形行为、成形性能,尤其是对成形后构件的力学性能产生复杂影响,这在现有研究中还未予以充分考虑,使仿真研究的精度和可靠性大大受限。

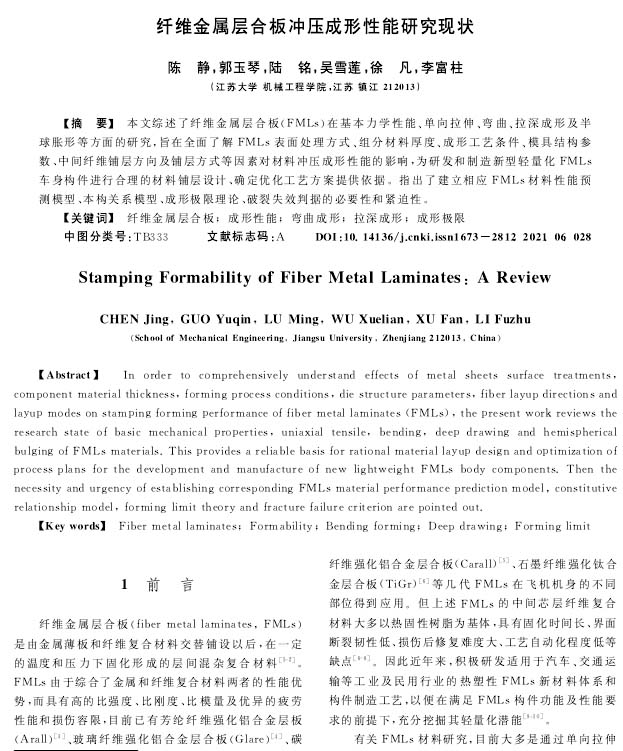

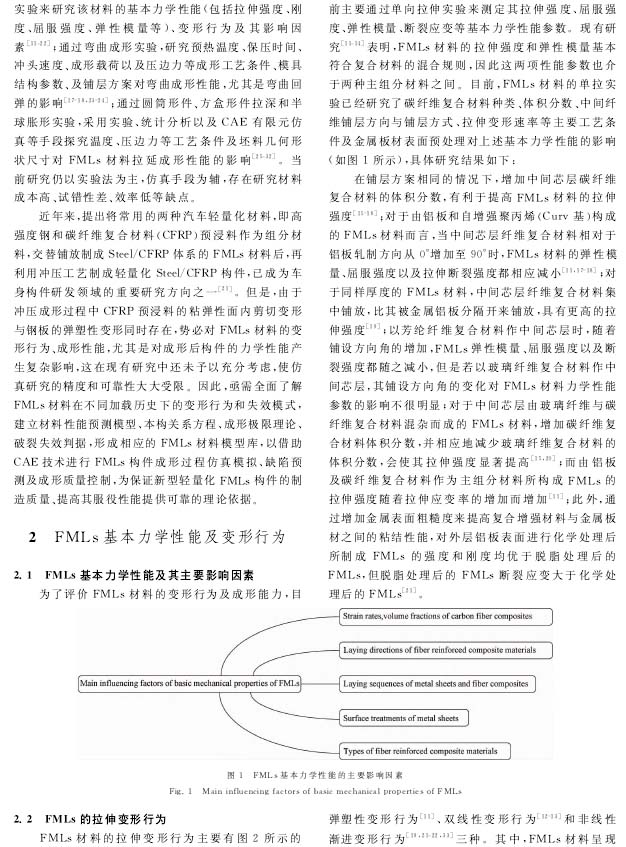

宾果游戏 因此,函需全面了解FMLs材料在不同加载历史下的变形行为和失效模式,建立材料性能预测模型、本构关系方程、成形极限理论、破裂失效判据,形成相应的FMLs材料模型库,以借助CAE技术进行FMLs构件成形过程仿真模拟、缺陷预测及成形质量控制,为保证新型轻量化FMLs构件的制造质量、提高其服役性能提供可靠的理论依据。

【结 论】

宾果游戏 本文综述了国内外有关FMLs材料单向拉伸、弯曲成形、拉深成形以及半球胀形等性能方面的研究进展,重点分析了不同工艺条件、模具结构参数、组分材料及纤维铺层方向与铺层方式等对FMLs材料冲压成形性能的影响。但有关FMLs材料成形极限及破裂失效模式方面的研究却很少见。

FMLs材料作为近年来汽车领域最具潜力的轻量化车身材料之一,由于其组分材料截然不同的变形行为和失效机制,给FMLs材料在车身构件的研发和生产带来一系列难题,如新型FMLs构件研发所需材料成本高、试错性强、效率低。因此,函需开展有关FMLs材料本构模型和成形极限判据的建立工作,扩充材料模型库,提高CAE仿真的精度和可靠性。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术