【作 者】许诗怡;邓忠林;刘春

【前 言】

钛合金钣金件在飞机零部件中占有很大份额。其中,高温、等温热压成形技术为钛合金钣金零件成形的主要工艺方法 [1-2]。飞机上钛合金钣金件生产批量小、结构种类多,导致在热成形过程中高温成形模具需频繁更换。目前,航企高温更换模具仍采用传统人工卸模方式,模具的升温、降温均在热成形机内完成,自动化程度低,设备有效利用率低,工人工作安全性差,且易因操作不当发生事故。

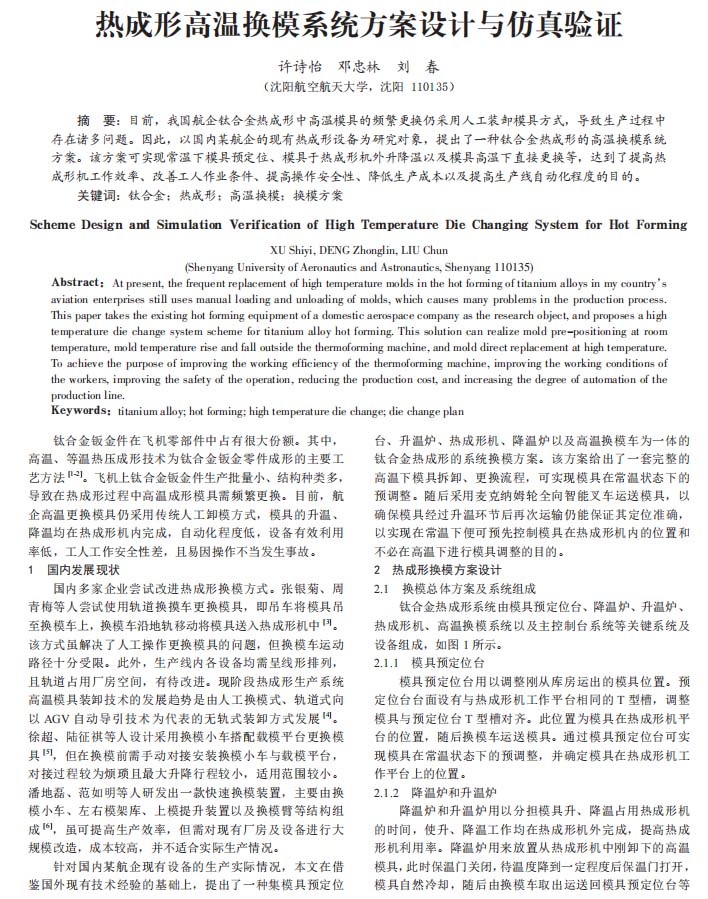

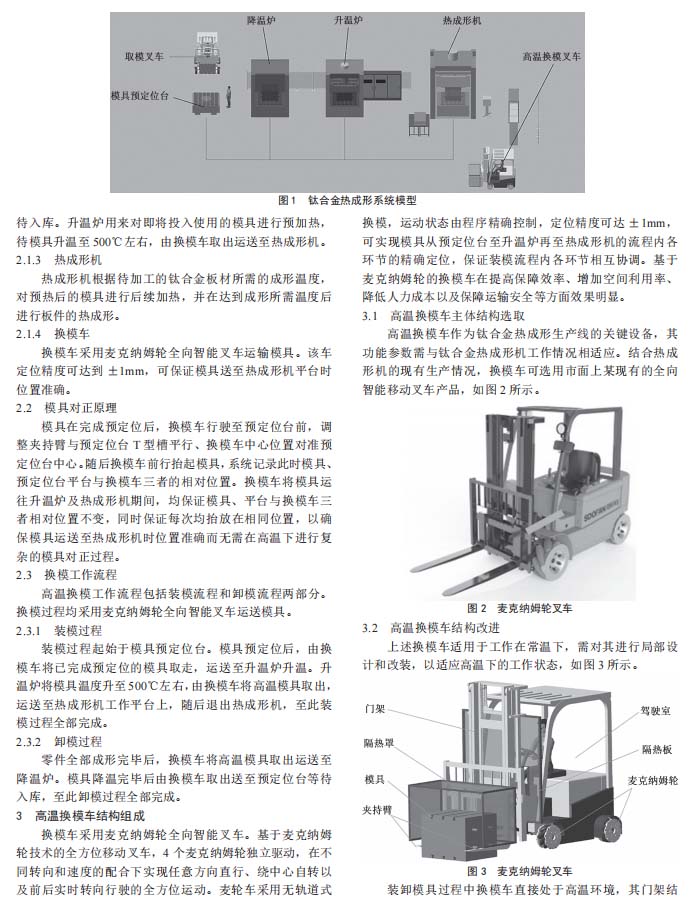

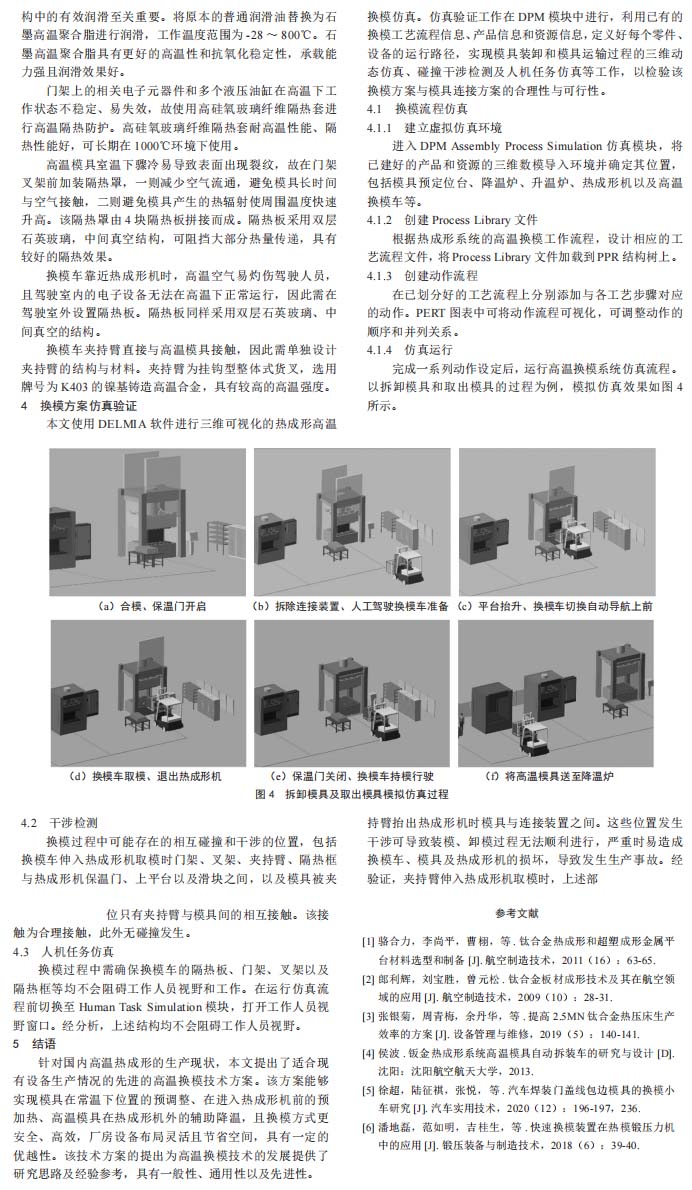

宾果游戏 针对国内某航企现有设备的生产实际情况,本文在借鉴国外现有技术经验的基础上,提出了一种集模具预定位台、升温炉、热成形机、降温炉以及高温换模车为一体的钛合金热成形的系统换模方案。该方案给出了一套完整的高温下模具拆卸、更换流程,可实现模具在常温状态下的预调整。随后采用麦克纳姆轮全向智能叉车运送模具,以确保模具经过升温环节后再次运输仍能保证其定位准确,以实现在常温下便可预先控制模具在热成形机内的位置和不必在高温下进行模具调整的目的。

【结 语】

针对国内高温热成形的生产现状,本文提出了适合现有设备生产情况的先进的高温换模技术方案。该方案能够实现模具在常温下位置的预调整、在进入热成形机前的预加热、高温模具在热成形机外的辅助降温,且换模方式更安全、高效,厂房设备布局灵活且节省空间,具有一定的优越性。该技术方案的提出为高温换模技术的发展提供了研究思路及经验参考,具有一般性、通用性以及先进性。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术