【作 者】秦勤;何流;李程;臧勇

【引 言】

复合材料板材结合了基层材料的物理、化学和机械性能等优点,比单一金属板材具有更好的热膨胀性、强度、导电性、耐腐蚀性等性能,被广泛应用于汽车、航空航天、船舶、电力等工业领域[1-3]。对于传统成形工艺来说,模具的高昂成本决定了这些技术适合于大批量生产同类产品,不适合多品种小批量的生产需求,而渐进成形工艺作为一种无模柔性成形技术可以很好地适应这一需求,模具成本大大降低,近年来被广泛采用。因此复合板渐进成形工艺非常适合对材料性能有更高要求并且具有多品种小批量特征的高精尖制造业[4-6]。但在成形过程中,回弹缺陷成为影响零件成形精度的主要问题之一。

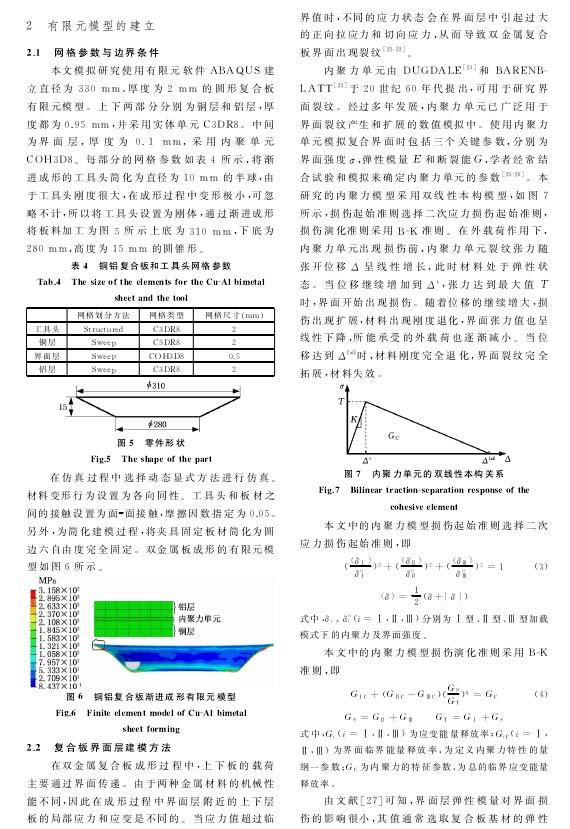

宾果游戏 本文以铜铝爆炸复合板为研究对象,建立双金属复合板渐进成形有限元模型,成形过程中采用内聚力单元模拟双金属板界面情况。对渐进成形过程中多种工艺参数对回弹缺陷的影响进行了研究,并通过数学分析方法研究了不同工艺参数对鼓包高度影响的灵敏度,得到了不同工艺参数对复合板渐进成形回弹缺陷的影响规律。

【结 论】

本研究综合运用试验和有限元法研究了不同工艺参数对铜铝复合板材渐进成形回弹缺陷的影响。在有限元模型中,使用内聚力单元模拟复合板界面层来代替传统的绑定约束。得到的主要结论如下:

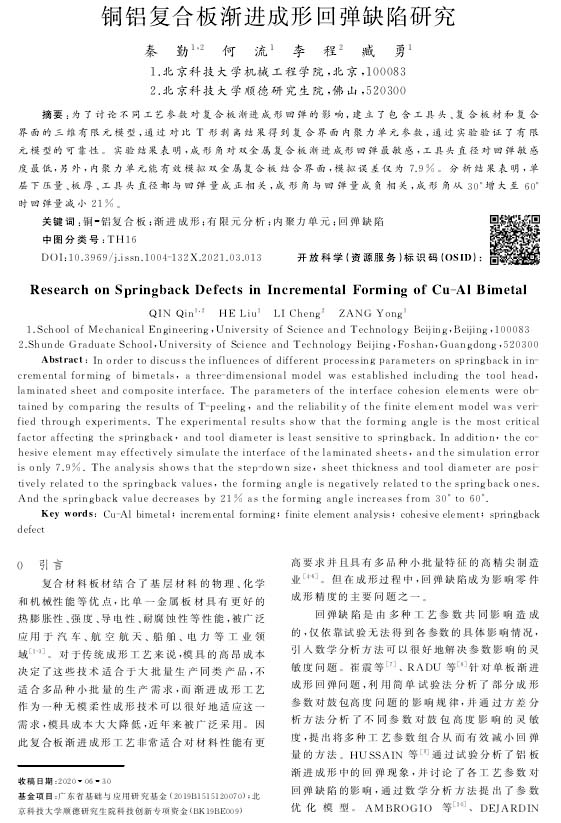

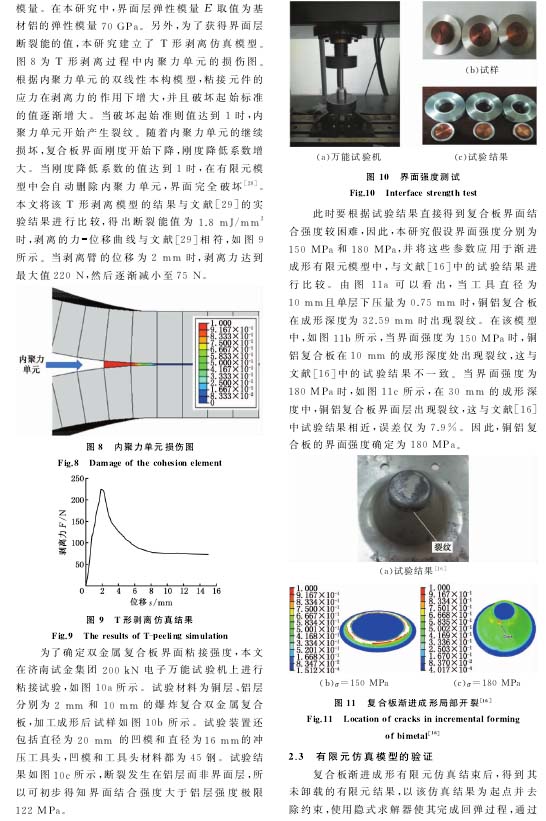

(1)本文建立了一个包括工具头、铜铝复合板和复合板界面层的三维模型,模拟结果与试验结果误差仅为7.9%。使用该模型讨论了不同工艺参数对回弹缺陷的影响。

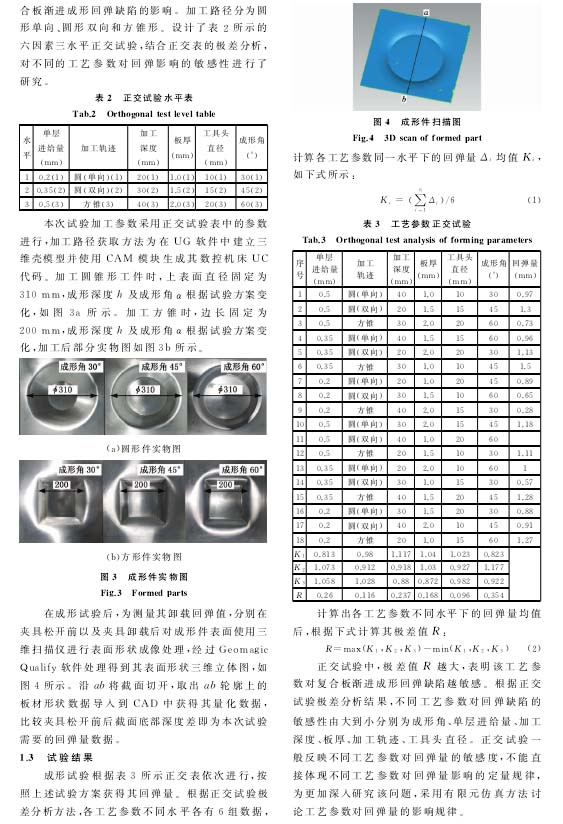

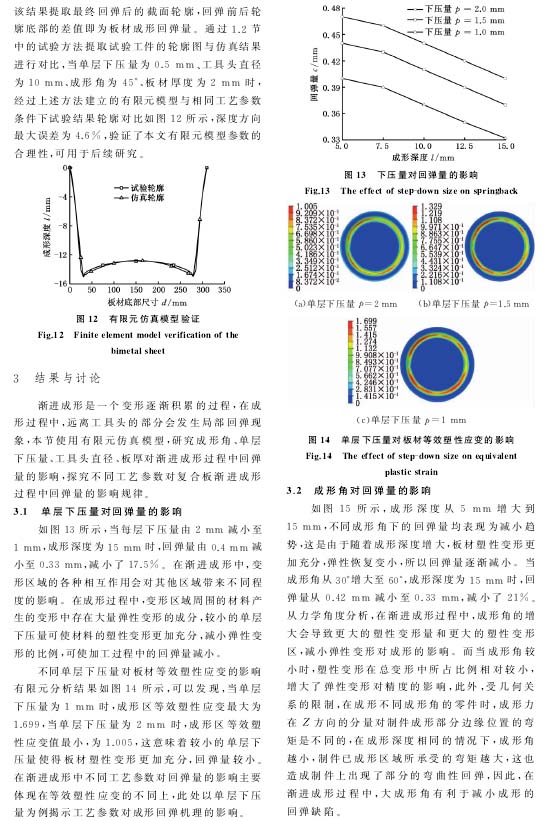

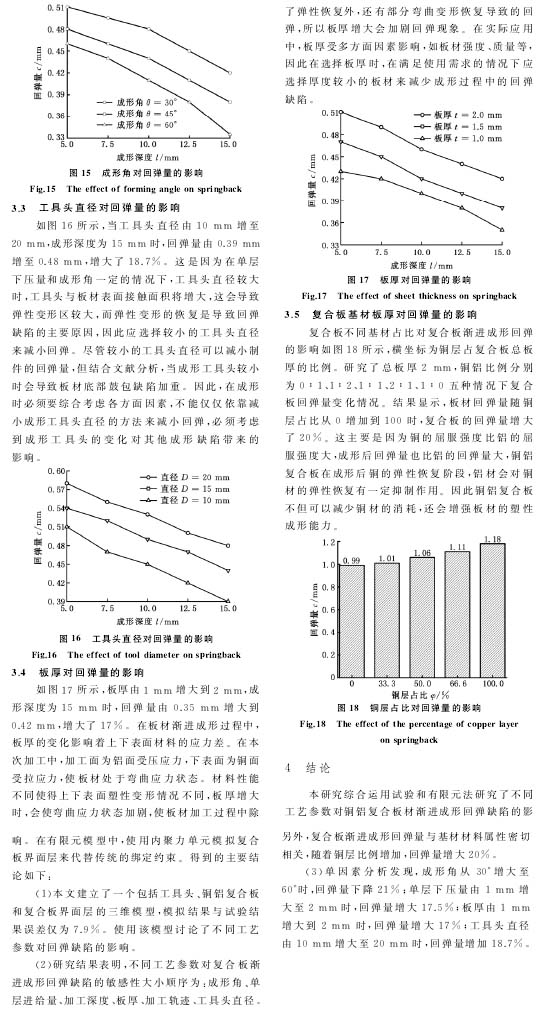

宾果游戏 (2)研究结果表明,不同工艺参数对复合板渐进成形回弹缺陷的敏感性大小顺序为:成形角、单层进给量、加工深度、板厚、加工轨迹、工具头直径。另外,复合板渐进成形回弹量与基材材料属性密切相关,随着铜层比例增加,回弹量增大20%。

宾果游戏 (3)单因素分析发现,成形角从30º增大至60º时,回弹量下降21%;单层下压量由1 mm增大至2 mm时,回弹量增大17.5%;板厚由1 mm增大到2 mm时,回弹量增大17%工具头直径由10 mm增大至20 mm时,回弹量增加18.7 %。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术