【作 者】王世楠;郑再象;陆秋懿;王辉;刘龙婷;王伟维

【引 言】

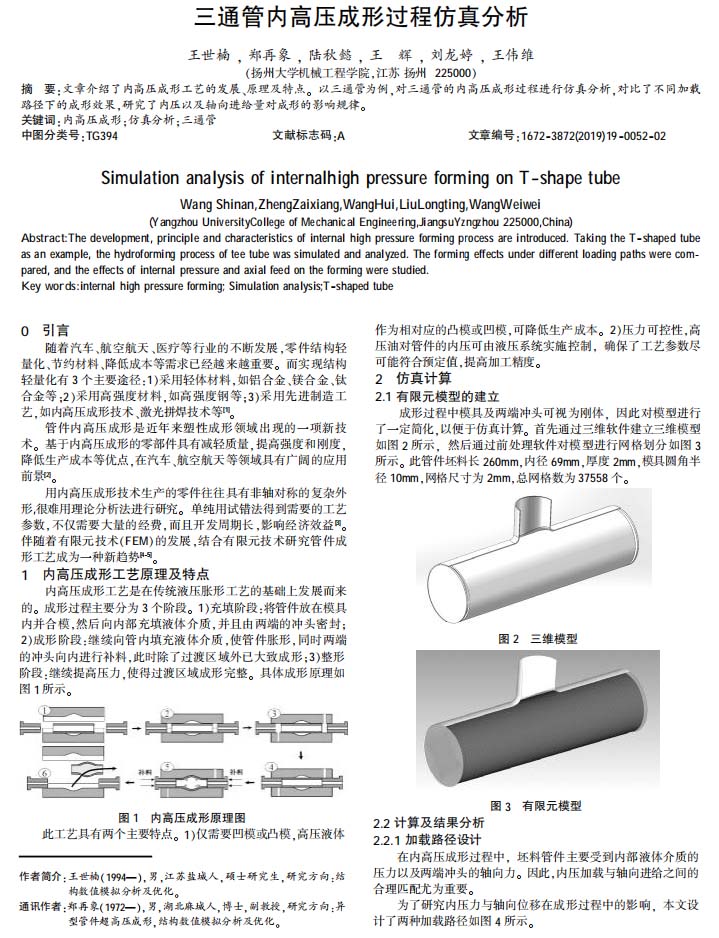

随着汽车、航空航天、医疗等行业的不断发展,零件结构轻量化、节约材料、降低成本等需求已经越来越重要。而实现结构轻量化有3个主要途径:1)采用轻体材料,如铝合金、镁合金、钛合金等;2)采用高强度材料,如高强度钢等;3)采用先进制造工艺,如内高压成形技术、激光拼焊技术等[1]。管件内高压成形是近年来塑性成形领域出现的一项新技术。基于内高压成形的零部件具有减轻质量,提高强度和刚度,降低生产成本等优点,在汽车、航空航天等领域具有广阔的应用前景[2]。

用内高压成形技术生产的零件往往具有非轴对称的复杂外形,很难用理论分析法进行研究。单纯用试错法得到需要的工艺参数,不仅需要大量的经费,而且开发周期长,影响经济效益[3]。伴随着有限元技术渊FEM)的发展,结合有限元技术研究管件成形工艺成为一种新趋势[4-5]。

宾果游戏 【结 论】

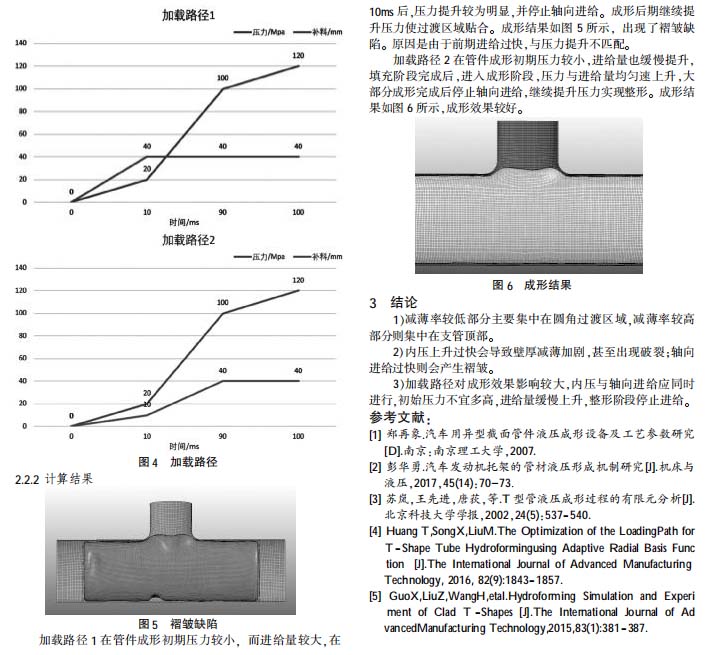

1)减薄率较低部分主要集中在圆角过渡区域,减薄率较高部分则集中在支管顶部。

宾果游戏 2)内压上升过快会导致壁厚减薄加剧,甚至出现破裂;轴向进给过快则会产生褶皱。

宾果游戏 3)加载路径对成形效果影响较大,内压与轴向进给应同时进行,初始压力不宜多高,进给量缓慢上升,整形阶段停止进给。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术