宾果游戏 弯曲轴线异形截面管件内高压成形缺陷主要有开裂、死皱和飞边,本文兴迪源机械带来管材内高压成形缺陷形式分类及产生原因详解。

一、管材内高压成形缺陷形式分类:

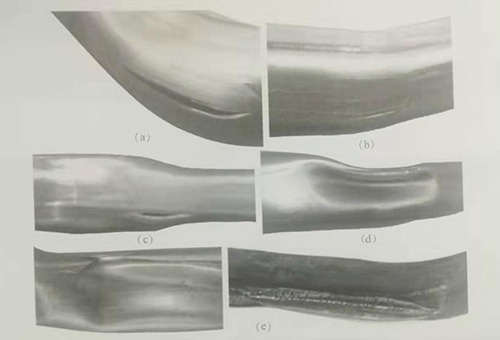

宾果游戏 弯曲轴线异形截面管件内高压成形缺陷主要有开裂、死皱和飞边,如图3-17所示。常见的开裂部位是弯曲段外侧(图3-17(a))、多边形截面过渡区3-17(b)和焊缝热影响区(图3-17(c))。

图3-17异形截面管件内高压成形主要缺陷

(a)弯曲段开裂;(b)过波区开裂;(c)焊缝开裂;(d)死皱;(e)飞边。

二、管材内高压成形缺陷产生原因:

宾果游戏 1)弯曲段外侧开裂的原因:

弯曲段外侧开裂的原因是弯曲过程造成壁厚过度减薄和加工硬化使材料塑性不足,防止措施主要是弯曲时控制壁厚过度减薄。

宾果游戏 2)焊缝开裂的主要原因:

宾果游戏 焊缝开裂的主要原因是当采用ERW焊管成形时,因焊缝质量不良造成在焊缝及附近热影响区开裂,在正常的生产中,内高压成形过程主要开裂缺陷是焊缝开裂。

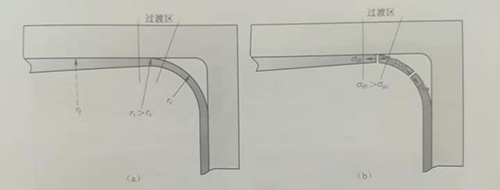

下面结合图3-18所示的过渡区曲率和受力情况说明产生过渡区开裂的原因。由壳体平衡方程可知环向应力为

宾果游戏 σθ=pr/t

宾果游戏 式中 P—内压(MPa);

r—曲率半径(mm);

1—厚度(mm)。

宾果游戏 假设成形过程中某一时刻圆角的半径rc,为一常数,而多边形截面中心段与模具接触曲率半径rf为无穷大,由于曲率半径是连续的,过渡区曲率半径rt>rc。

宾果游戏 由于加压过程中,管材内部的压力处处相同且初始壁厚相同,由式(3-4)可知过渡区的环向应力σθt大于圆角处的环向应力σθc。因此,过渡区先满足屈服条件开始塑性变形,引起环向应变增加和壁厚持续减薄而导致开裂。

图3-18过渡区曲率半径和环向应力

a)过渡区的曲率:(b)过渡区的环向应力.

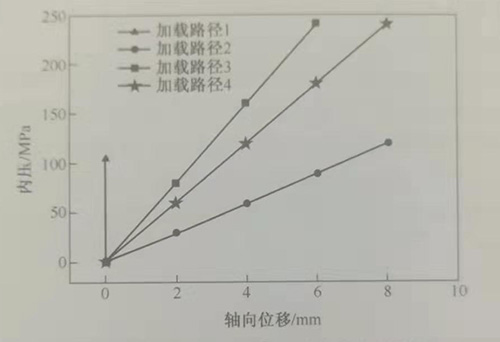

宾果游戏 加载曲线对开裂的影响是非常大的。采用图3-19所示的四种加载路径研究了轴向进给对正方形截面构件内高压成形的影响,其中加载路径1、2成形压力相同,加载路径1为无轴向进给的情况:加载路径3、4内压相同,轴向进给不同。

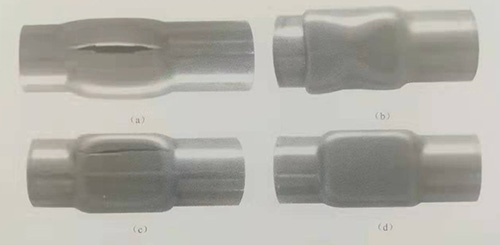

无轴向进给(加载路径1)时,当压力达到105MPa,在圆角与直边相切的过渡区发生破裂(图3-20(a),圆角半径仅为13.5mm,未达到设计要求。

图3-19正方形截面内高压成形的加载路径

采用加载路径2时,由于成形压力较低,轴向进给过快,出现折叠现象(图3-20(b)),在后续整形阶段即使压力很高,也无法胀平。

3)折叠产生的原因:

宾果游戏 折叠产生的原因是压力上升速度较慢,轴向进给速度较快,轴向变形来不及转化为周向变形,而使材料在轴向聚集形成折叠;如果压力上升速度较快,而轴向进给速度较慢,即轴向补料量不足以补偿周向变形量,使厚度减薄,当压力过大时也会出现破裂(图3-20(c)),加载路径3属于这种情况,但开裂压力高于无轴向进给。

采用加载路径4时,当压力达到240MPa、轴向补料量达到16mm时,成形出合格零件(图3-20(d)圆角半径为6.2mm,达到设计要求。

图3-20正方形截面内高压成形

(a)加载路径1;(b)加载路径2;(c)加载路径3;(d)加载路径4。

宾果游戏 4)死皱产生的主要原因:

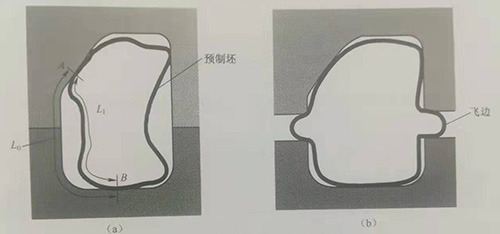

宾果游戏 死皱产生的主要原因是管材直径过大、预制坯截面形状和内高压成形模具分模面设计不合理,尤其是预制坯截面形状不合理。如图3-21(a)所示,对于AB段,该段零件或模具的长度为Lo,该段预制坯截面的长度为L1,当L1>Lo时,必然在该处产生死皱。

5)飞边产生的主要原因:

飞边产生的主要原因是当零件某处截面形状特殊,而预制坯截面形状和内高压成形模具分模面设计不合理,造成管材的一部分与模具先接触的管材在模具闭合前被挤压出分模面而形成飞边,如图3-21(b)所示。

宾果游戏 飞边有时在一侧产,有时在两侧均产生。飞边不仅使零件成为废品,严重时还会啃伤模口,是种非常严重的缺陷。

图3-21死皱和飞边形成原因示意图

(a)死皱;(b)飞边。

【兴迪源内高压设备优势】

兴迪源机械是以内高压成形技术为核心,以内高压成形机、内高压水胀成形机、内高压板材充液成形机、内高压三通机等设备为主导产品的生产厂家。公司建立有液力内高压成形机械工程技术研究开发中心,并与中国科学院金属研究所、南京航空航天大学等院校开展长期的科研课题开发合作。

自2007年创立以来,兴迪源机械一直致力于内高压成形的技术创新和产品研发。主营产品范围从生产普通液压设备,现今发展至生产、研发国内顶尖流体压力成形技术的锻压设备。

部分文段和图片摘自:

《现代液压成形技术》

作者:苑世剑

由兴迪源机械编辑

版权归原作者所有

如若侵权请联系删除

一家专注流体压力成形技术

一家专注流体压力成形技术