三通管在工业、民用领域都有广泛应用。一些极端的使用环境对三通管的质量和寿命要求很高,这也就意味着对加工工艺的要求也更加苛刻。

近年来,在三通管的加工工艺上,内高压成形技术的应用,极大提升了三通管的成形精度和质量,契合了一些极端应用场景的要求,而且又降低了生产成本。

三通管的内高压成形过程和模具圆角、管件尺寸材料等很多因素有关,其中,载荷路径的优化尤为重要,不当的加载路径会使成形过程出现破裂、起皱、失稳等缺陷。而传统的优化方法在复杂的优化问题上存在一些困难,比如优化中靠经验调整的参数较多,掌握困难;优化计算效率较低;难以保证求得全局最优,往往陷入局部最优。

为此我们通过下面实验来了解一种新的载荷路径的优化设计方法,它可以克服上述的一些困难。

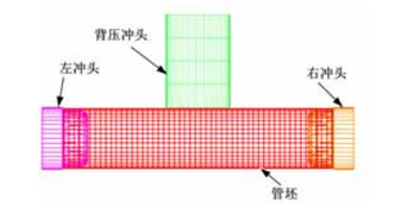

1、用Dynaform有限元软件建立三通管有限元模型,如下图。

2、优化设计正交表选择。先分析单个因素的影响(本文考虑三个主要影响因素内压、轴向进给力和背压),通过数值模拟分析可知:

宾果游戏 a 随着轴向力的增加,最小壁厚和最大壁厚增加,壁厚差在不断加大,支管高度也在增加,足够大的轴向进给力可提供足够多的材料进给量,它是取得一定支管高度的一个前提,但是过大的轴向进给力也会造成壁厚的严重增加,甚至会产生折叠、塌陷现象。

宾果游戏 b 内压对成形结果的影响和主要体现在最小壁厚与支管高度上,其影响与背压力相反。当内压过大时,支管顶部会出现过度减薄甚至是破裂,而当内压过小时,背压力就显得过大,支管高度太小。

宾果游戏 c 背压力对成形结果的影响主要体现在支管高度及最小壁厚上。随着背压力的减小,支管高度增大,支管顶部变形量增大导致壁厚减小,严重时破裂。

三个因素同时考虑时,通过实验优化设计选择出最优参数组合。需要注意的是试验中正交表的选择原则是能够安排下试验因素和交互作用的前提下,尽可能选用较小的正交表,以减少试验次数。

3、对数值模拟结果进行分析。通过之前建立的有限元模型和选取的工艺参数对变形过程进行数值模拟试验,分析不同工艺参数条件下零件的应变场、厚度分布等计算结果,找出最优的参数。

宾果游戏 通过比较所选不同参数组合的试验结果可知,三通管的主管中部壁厚增加最严重,是起皱的危险区,而支管顶部及过度部位是拉深失稳的危险区,容易发生破裂。

对所选参数进行三通管模拟分析结果也与前面模拟试验结果相吻合。

宾果游戏 4、实验验证。把正交试验设计得到的最优解的参数进行试验,并和数值模拟结果对比。可以看出试验和模拟结果吻合,在支管高度,壁厚分布两个评价指标上都相同,证明通过优化设计数值模拟能快速找出三通管内高压成形的最优参数加载路径。

该方法也表明,正交试验是用部分试验来代替全面试验的,不可能像全面试验那样对各因素效应、交互作用逐一分析,当交互作用存在时,有可能出现交互作用的混杂。虽然正交试验设计有上述不足,但它能通过部分试验找到最优水平组合,解决内高压成形中的工艺参数优化问题。

【兴迪源机械简介】

兴迪源是国内第一家向市场提供智能金属管材内高压成形设备的生产商,已向各个领域的客户提供了数十台各种规格的内高压成形设备,合模力从400T至5000T,高达500MPa。

兴迪源内高压成形设备适用于制造航空航天、核电、石油化工、饮水系统、管道系统、汽车以及自行车行业的复杂异形截面空心构件。主要产品有空心结构框架、汽车车身支撑件、副车架、底盘件、进排气系统管件,以及航空航天飞行器构件、军工行业管件、发动机中空轴类件、发动机组合式空心凸轮轴和复杂管件等。

一家专注流体压力成形技术

一家专注流体压力成形技术