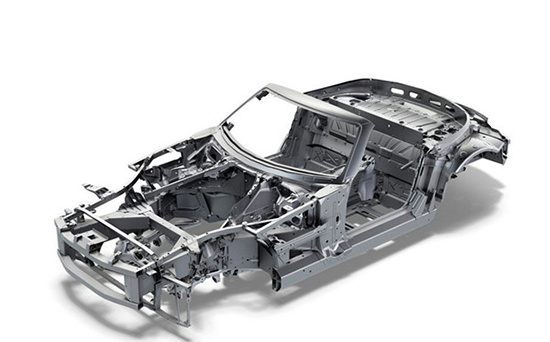

随着汽车国六标准的落地,大部分汽车零配件制造企业首要任务就是实现汽车新型轻量化结构的加工和制造,而内高压成形技术就是国内新兴的轻量化加工技术,能够有效突破轻量化的瓶颈。

内高压成形技术可以实现汽车的轻量化,从而大大降低汽车油耗(约占50%以上),也是减少二氧化碳废气排放的最有效对策。内高压成形技术革命性地提高车身强度、刚度并优化结构以提高汽车冲撞的安全性。该技术能够减少汽车零件和模具数量,降低生产成本。

根据欧洲铝协公布的资料,汽车重量每降低100kg,每百公里可节约0.6L燃油,同时也可减少尾气排放。但是,我国目前采用内高压成形技术进行制造的汽车零件还不到10%。

一、内高压成形技术的源起:

在飞机、航天和汽车等领域,减轻质量以节约材料和运行中的能量是人们长期追求的目标,也是现代先进制造技术发展的趋势之一。除了采用轻体材料外,减轻质量的另一个主要途经就是在结构上采用“以空代实”和变截面等强构件,即对于承受以弯曲或扭转载荷为主的构件,采用空心结构既可以减轻重量节约材料又可以充分利用材料的强度和刚度。内高压成形正是在这样的背景下开发出来的一种制造空心轻体构件的先进制造技术。

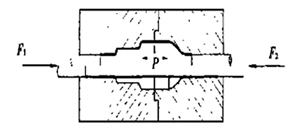

二、 内高压成形原理:

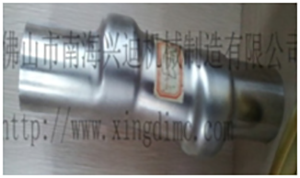

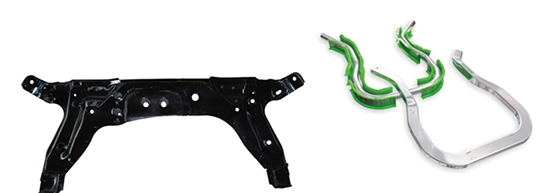

内高压成形(Hydro Forming)也叫液压成形或液力成形,是一种利用液体作为成形介质,通过控制内压力和材料流动来达到成形中空零件目的的材料成形工艺。内高压成形的原理是通过内部加压和轴向加力补料把管坯压入到模具型腔使其成形为所需要的工件。对于轴线为曲线的零件,需要把管坯预弯成接近零件形状,然后加压成形。其成形原理和兴迪源机械公司的典型内高压产品具体如图1和2所示。

图1:内高压成形原理:

图2:兴迪源机械典型内高压产品-发动机空心轴

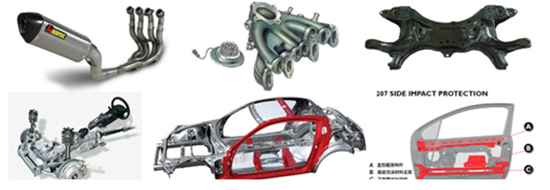

三、 内高压成形工艺的广泛应用:

内高压成形工艺广泛应用于航空航天、汽车制造、数码设备金属件、军工、家居卫浴金属管件、自行车及电动车配件、其他五金器具等。

内高压成形技术在汽车行业应用主要集中在排气系统异型管件、副车架总成、底盘构件、车身框架、座椅框架及散热器支架、前轴、后轴及驱动轴、安全构件等空心构件。

图3:内高压成形技术在汽车制造中的典型应用

1、底盘系统(Chassis parts)

底盘系统通常采用的材料为低碳钢及中碳钢,也有部分使用铝合金。

主要包括:车架滑轨(Frame rails)、副车架(engine cradles)、车顶纵梁和拱梁(roof rails and bows)、后轴(rear axle frames)、散热器支架(radiator frames)等结构。

副车架市场价600,车顶纵梁2500。一辆车需要1个副车架,2个纵梁。潜在市场潜力可达2803万辆×90%×5600元=1412亿。

图4:副车架成形传统工艺:冲压+焊接新型工艺:内高压成形

2、排气系统(Exhaustsystem)

汽车排气系统主要由7部分组成,按与发动机距离由近至远的顺序依次为排气歧管、热端连接管、挠性管、三元催化器、共鸣器、消音器及尾管。

图5:传统冲压+焊接成形工艺内高压成形中冷管

图6:排气歧管的传统加工工艺与铸造新型工艺:内高压成形零件对比图

3、车身及安全构件(Body and safety parts)

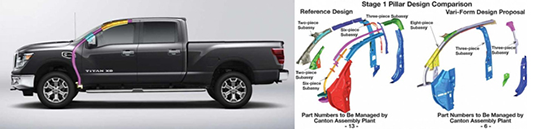

包括:挡风玻璃框(Windshield headers)、A/B/C立柱(A/B/C pillars)、空间构架部件(space frame components)、仪表盘支架(instrument panels)、座椅架(seat frames)、减震器外壳(shock absorber housings)等。

Nissan’s Titan采用液压成形A柱,比传统工艺减少了30个零件,减少了15.88kg,采用高强钢,提高了汽车碰撞性能。

图7:A/B/C柱典型件的内高压成形

A/B/C柱按照市场价500元计算,按照每辆车使用6个柱计算,其市场潜力可达2803万辆×90%×3000元=756亿。

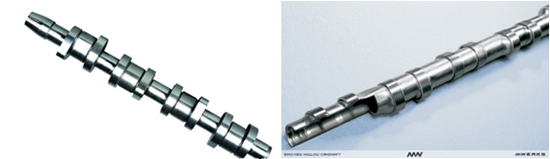

4、引擎与动力系统 (Engine /power train components)

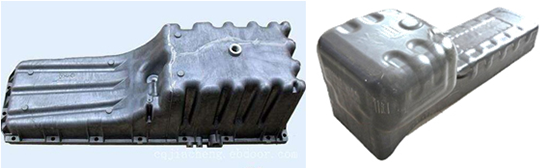

包括:悬架部件(Suspension members),空心凸轮轴(hollow camshafts),传动轴(drive shafts),齿轮轴(gear shafts),油底壳(oil pan)等。

凸轮轴市场价500元,按照每辆车使用一个凸轮轴计算,其市场潜力可达2803万辆×90%×500元=126亿。油底壳一般为卡车使用,暂时不做统计。

图8:凸轮轴的传统成形和内高压成形对比

图9:发动机油底壳的传统铸造或焊接和新型内高压成形对比

从以上分析可以看出,内高压成形在乘用车领域至少具有总额度4千亿的潜在市场价值。从欧美的市场发展规律来看,在中国至少还有10—20年的成长期。液压成形可以降低零件的成本,提高生产效率,属于无污染的绿色清洁生产技术,具有极高的市场竞争力。在未来的汽车工业中必将广泛应用。

一家专注流体压力成形技术

一家专注流体压力成形技术