【作 者】张才东;李伟;白玉冰

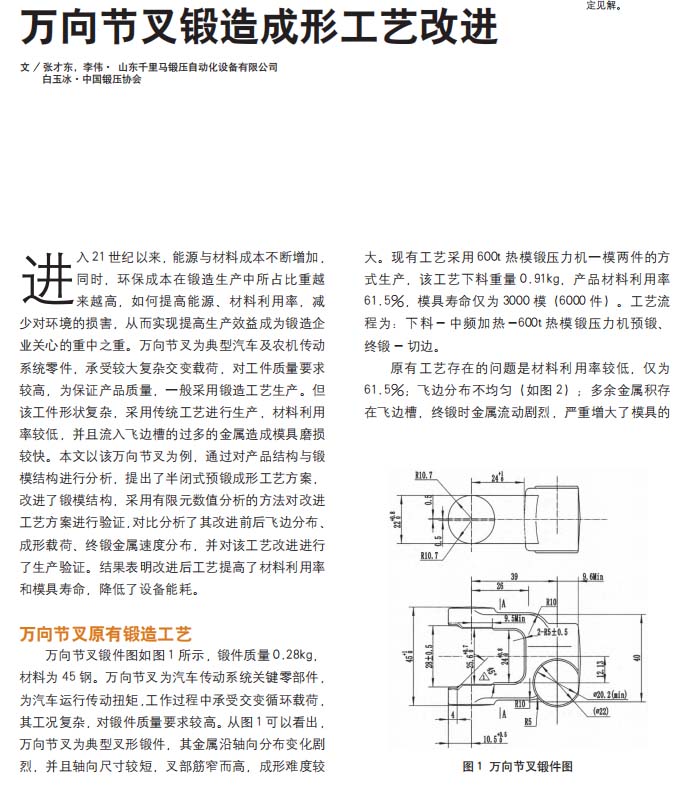

进入 21 世纪以来,能源与材料成本不断增加,同时,环保成本在锻造生产中所占比重越来越高,如何提高能源、材料利用率,减少对环境的损害,从而实现提高生产效益成为锻造企业关心的重中之重。万向节叉为典型汽车及农机传动系统零件,承受较大复杂交变载荷,对工件质量要求较高,为保证产品质量,一般采用锻造工艺生产。但该工件形状复杂,采用传统工艺进行生产,材料利用率较低,并且流入飞边槽的过多的金属造成模具磨损较快。

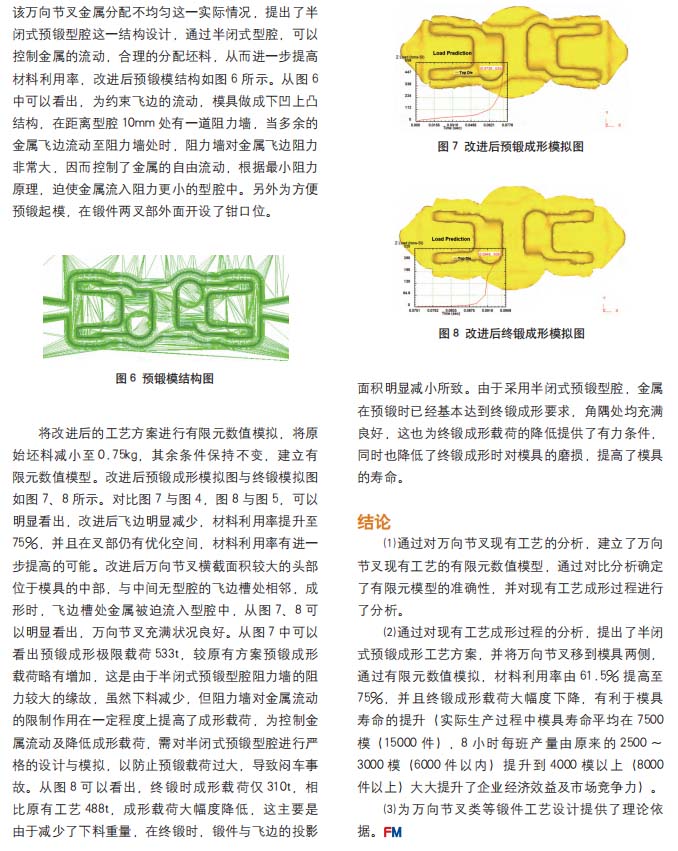

本文以该万向节叉为例,通过对产品结构与锻模结构进行分析,提出了半闭式预锻成形工艺方案,改进了锻模结构,采用有限元数值分析的方法对改进工艺方案进行验证,对比分析了其改进前后飞边分布、成形载荷、终锻金属速度分布,并对该工艺改进进行了生产验证。结果表明改进后工艺提高了材料利用率和模具寿命,降低了设备能耗。

宾果游戏 【结 论】

宾果游戏 (1)通过对万向节叉现有工艺的分析,建立了万向节叉现有工艺的有限元数值模型,通过对比分析确定了有限元模型的准确性,并对现有工艺成形过程进行了分析。

(2)通过对现有工艺成形过程的分析,提出了半闭式预锻成形工艺方案,并将万向节叉移到模具两侧,通过有限元数值模拟,材料利用率由 61.5% 提高至75%,并且终锻成形载荷大幅度下降,有利于模具寿命的提升(实际生产过程中模具寿命平均在 7500模(15000 件),8 小时每班产量由原来的 2500 ~ 3000 模(6000 件以内)提升到 4000 模以上(8000件以上)大大提升了企业经济效益及市场竞争力)。

(3)为万向节叉类等锻件工艺设计提供了理论依据。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术