宾果游戏 【作 者】高善平;顾立志

熔融堆积成形(Fused Deposition Modeling,FDM)是增材制造的主要工艺之一,该技术将计算机图形学、复杂系统与数字控制技术、材料科学、光机电一体化技术等先进技术集于一体,克服了传统制造工艺的局限性,充分体现制造的柔性化和高效化[1]。 该技术可以大大缩短新产品开发周期,有效节省开发成本,提高企业快速响应市场的能力,从而提高市场竞争力[2]。

目前,马杰[3]提出了一种改进的挤出丝截面模型以及相应的轮廓偏置算法,对成形零件的表面精度进行了优化;李金华等[4] 针对 FDM 成形中的翘曲变形现象,对多目标下的工艺参数优化进行了研究;还有部分科研团队从成形角度和层厚参数的角度进行研究,提出了相应的数学模型,可预测零件的成形尺寸[5]。 但是,FDM 成形精度仍然不能满足用户对快速制造的需求,如何获得一套稳定的工艺方案是解决该问题的关键。

总结

宾果游戏 本文主要分析了 FDM 成形过程中可能产生的各种误差,探索了 FDM成形工艺中产生尺寸误差的主要原因,提出对应策略。通过多工艺参数优化组合研究,取得了以下成果:

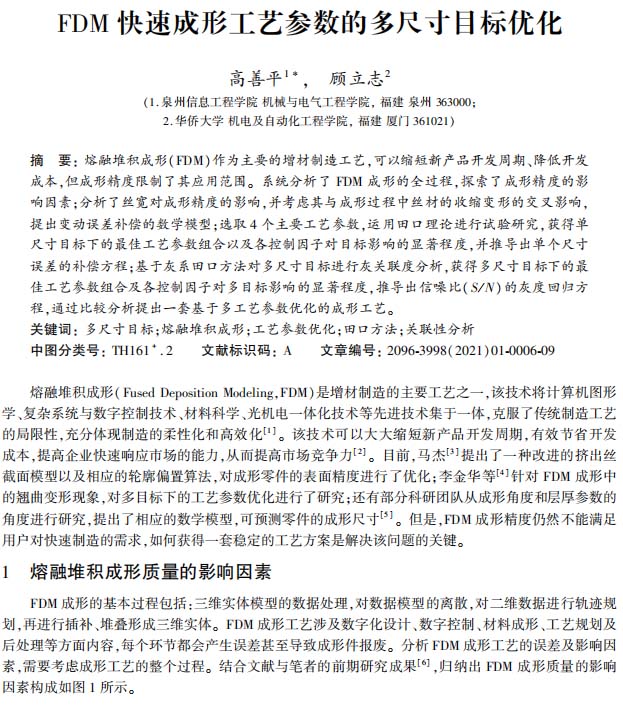

宾果游戏 (1)FDM 成形过程中出现的误差可以归纳为 3 类:原理性误差、成形过程误差(动误差)和后处理误差。

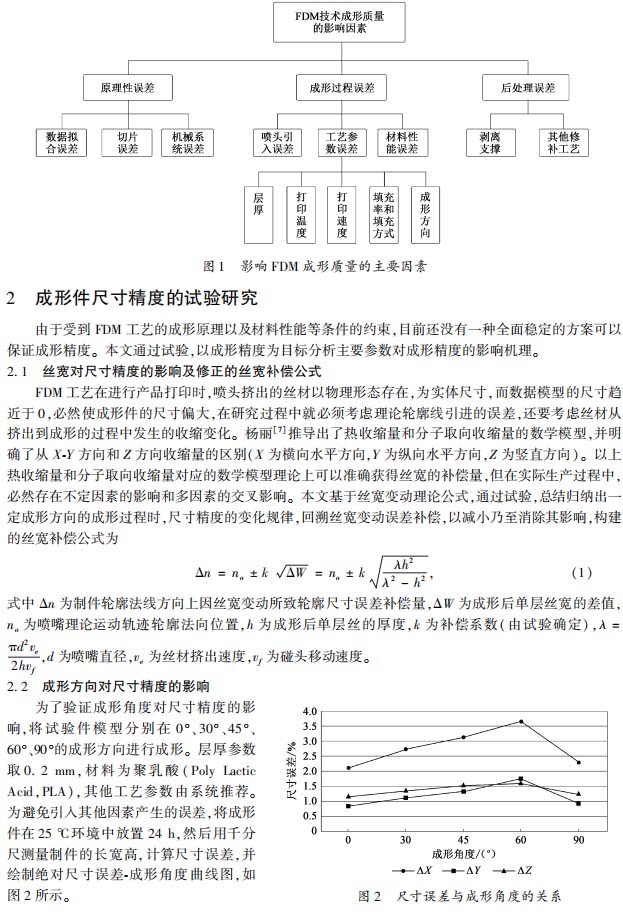

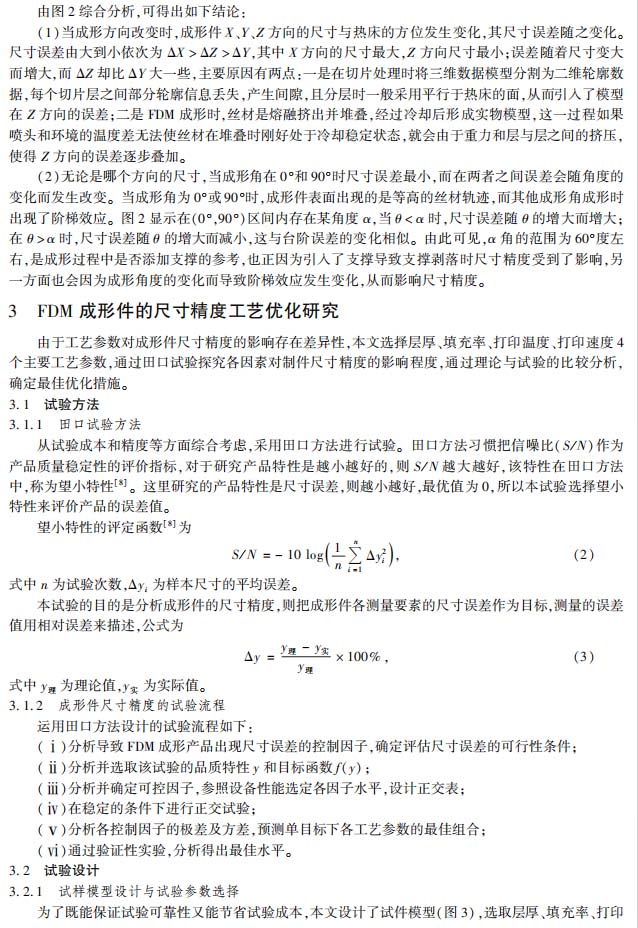

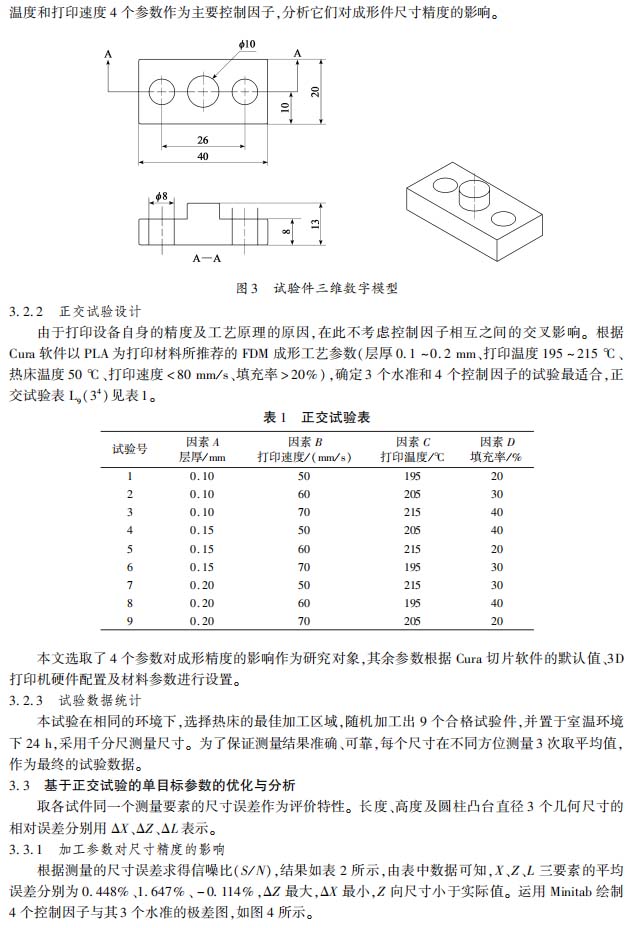

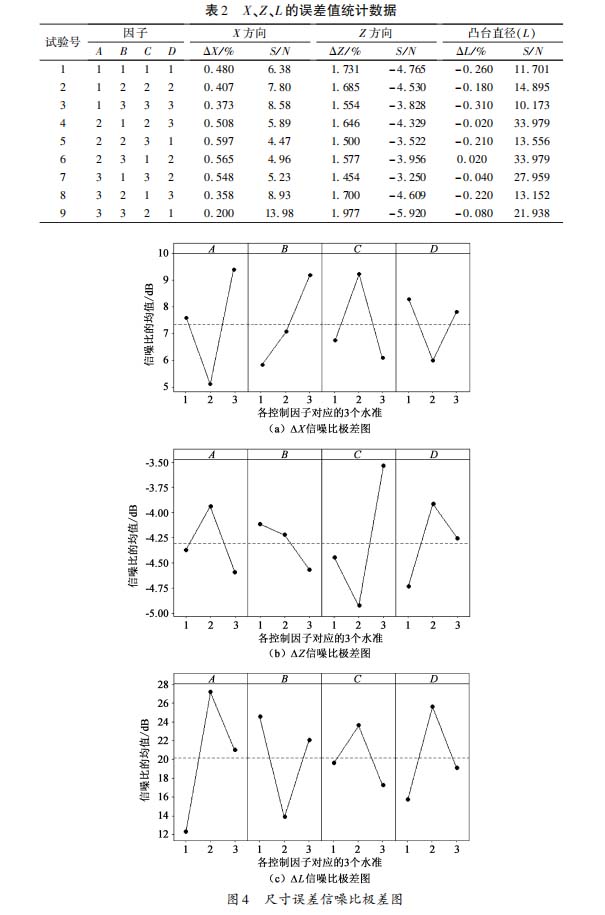

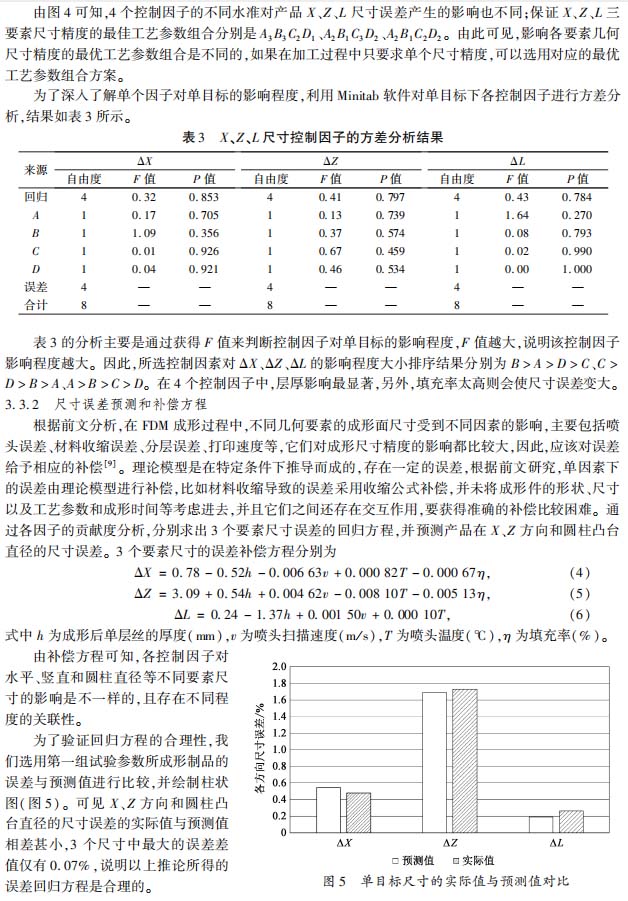

(2)进行了四因素三水平正交试验研究和回归分析,获得单尺寸目标下的最佳工艺参数组合及控制因子的显著程度,并推导出了 3 种不同要素尺寸的误差回归方程。

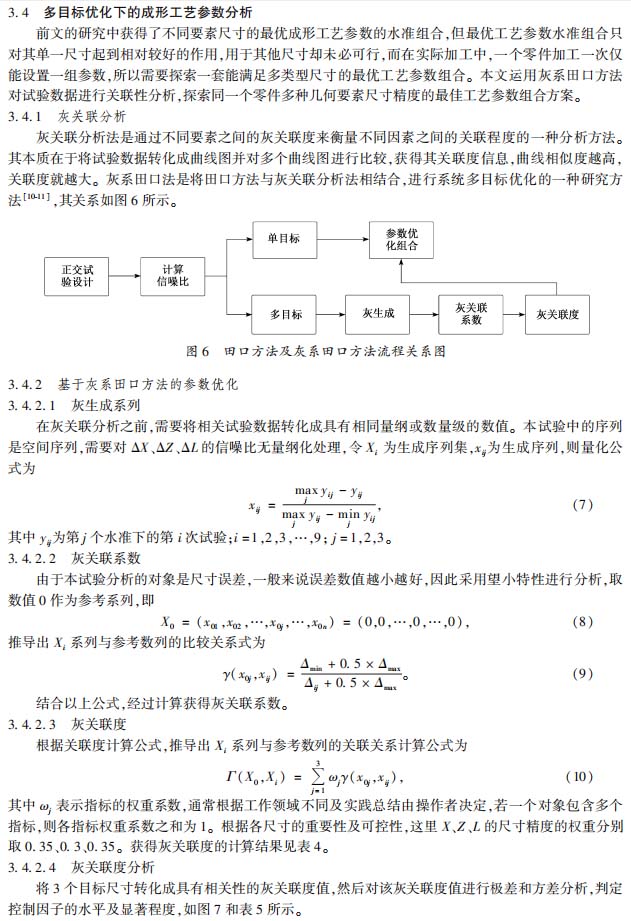

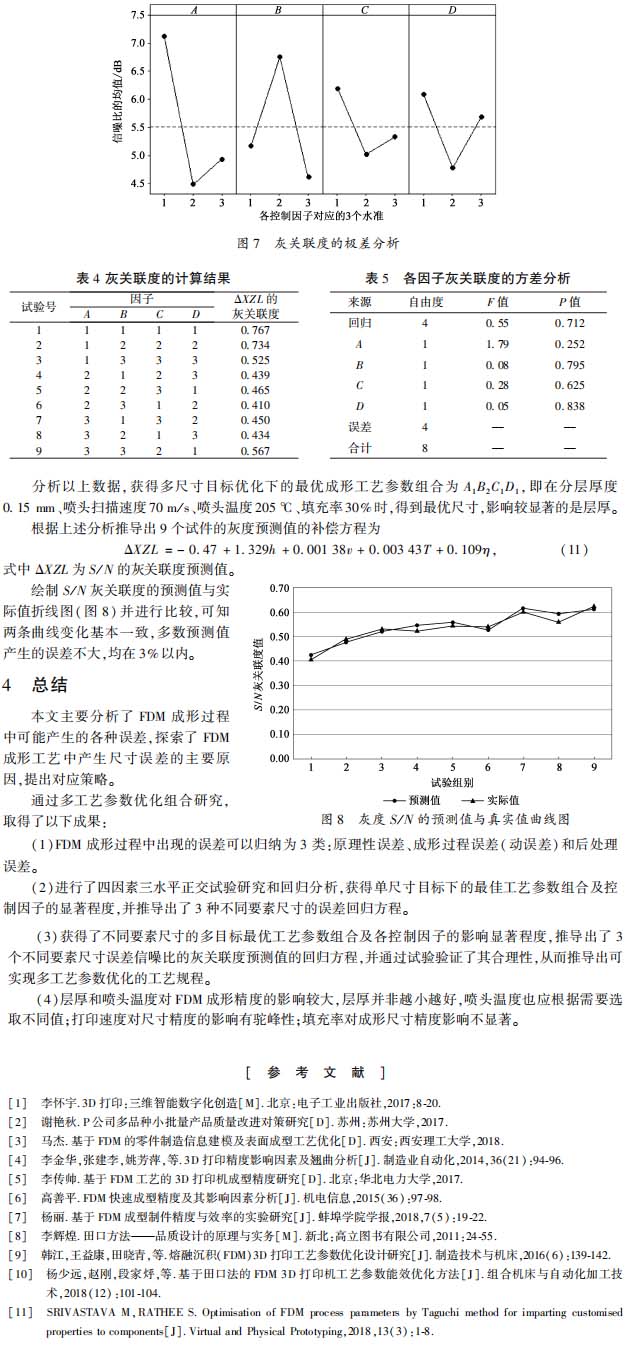

(3)获得了不同要素尺寸的多目标最优工艺参数组合及各控制因子的影响显著程度,推导出了 3个不同要素尺寸误差信噪比的灰关联度预测值的回归方程,并通过试验验证了其合理性,从而推导出可实现多工艺参数优化的工艺规程。

(4)层厚和喷头温度对 FDM 成形精度的影响较大,层厚并非越小越好,喷头温度也应根据需要选取不同值;打印速度对尺寸精度的影响有驼峰性;填充率对成形尺寸精度影响不显著。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术