宾果游戏 用于内高压成形的弯曲工艺有压弯、滚弯和CNC弯曲(绕弯)。对于弯曲半径大、形状简单的二维曲线常常采用压弯和滚弯工艺。对于轴线形状复杂的维曲线,需要采用CNC弯曲工艺。本文兴迪源机械带来管材内高压成形的弯曲工艺特点及最小弯曲半径。

一、常用弯曲工艺及特点:

用于内高压成形的弯曲工艺有压弯、滚弯和CNC弯曲(绕弯)。对于弯曲半径大、形状简单的二维曲线常常采用压弯和滚弯工艺。对于轴线形状复杂的维曲线,需要采用CNC弯曲工艺。

压弯是将管材放置下模中,利用上模闭合,将管材压入模具型腔实现成形的弯曲过程。压弯一般适用于弯曲半径大、变曲率情况下的小角度弯曲。根据是否采用内压支撑,压弯又可分为无内压支撑压弯和内压支撑下的压弯两种类型。

滚弯是用三个驱动辊轮对管材进行弯曲的加工方法。一般采用三个或四个基本驱动辊轮对材料进行滚压弯曲,通过改变辊轮的间隔,就可做任意曲率半径的弯曲。滚弯方法对于弯曲半径有一定限制,仅适用于曲率半径大、轴线形状简单的的厚壁管件。这两种工艺的一个主要缺点是造成弯曲后截面变成椭圆,在后续内高压成形过程中容易引起在弯曲外侧减薄区的开裂。

CNC弯曲是一种先进的绕弯工艺,它是先把管材轴线的形状输入到弯曲机数控系统中,然后由数控程序控制弯曲机利用管材绕模具旋转运动实现管材自动弯曲的加工方法。CNC弯曲可以实现三维复杂轴线管弯曲,能连续进行不同角度的弯曲,具有质量好、生产效率高等特点。

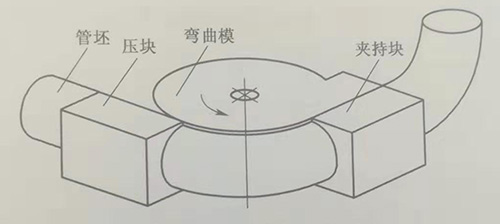

CNC弯曲模具一般山弯曲模、夹持模、压模以及防皱模和芯棒等组成,如图3-5所示。弯曲机主要包括机床床身、液压油箱、机床主轴、弯曲移动平台和控制系统,如图3-6所示。

弯曲模通过连接机构和弯曲机的机床主轴连接在起,管材弯曲时,管材的一端由夹持模夹紧在弯曲模上,在管材与弯曲模的相切点外侧装有支撑模,内侧装有防皱模,管材内塞有芯棒,弯曲模绕机床主轴旋转,管材即绕弯曲模逐渐弯曲成形。通过弯曲机的夹持装置夹持管材的后端将管材的轴向前进或周向旋转,达到轴向加力或空间角度的变化目的,以此实现三维空间弯曲。

图3-5CNC弯曲工艺简图

图3-6CNC弯曲机

宾果游戏 CNC弯曲机采用液压伺服控制,可实现空间弯曲,配合多层模具,还可实现连续、多曲率半径弯曲。CNC弯曲机的主要参数包括最大弯曲半径、最大壁厚弯曲半径、弯曲角度和弯曲速度等,其中最大弯曲半径和最大壁厚决定了弯曲机的性能,弯曲速度和轴向送进速度决定了生产效率。

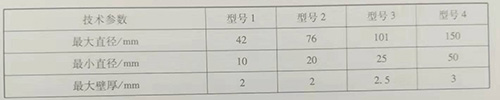

用于汽车结构件的几种规格弯曲机的主要技术参数见表3-1。

表3-1弯曲机的主要技术参数

二、管材最小弯曲半径:

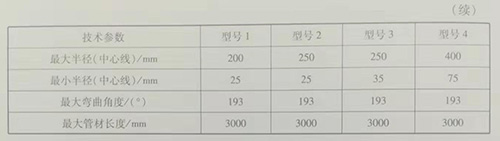

管材的弯曲变形程度,取决于相对弯曲半径Rb/d和相对厚度t/d(Rb为管材中性层曲率半径)的数值大小,如图3-7所示。Rb/d越小表示弯曲变形程度越大;t/d值越小,相对厚度越薄。

宾果游戏 当Rb/d过小时,弯曲中性层的外侧管壁会产生过度变薄,甚至导致破裂;最内侧管壁将增厚,甚至失稳起皱,t/d越小,起皱趋势越严重。随着Rb/d变小,变形程度增加,截面畸变(不圆度)也愈加严重。

图3-7管材弯曲过程形状和壁厚变化

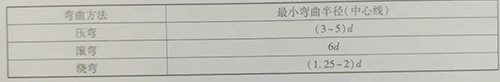

为保证管材的弯曲质量,必须将相对弯曲半径设计在一定范围内。不同弯曲工艺的最小相对弯曲半径参见表3-2。实际的最小相对弯曲半径不仅取决弯曲工艺(芯模、设备),还取决于材料的力学性能及设备等,管件实际的减薄率和不圆度等,需要通过工艺实验确定。

表3-2管材弯曲的最小相对弯曲半径(d为管材直径)

【兴迪源机械内高压成形技术优势】

宾果游戏 兴迪源机械(Xingdi Machinery)是一家专注流体压力成形技术的锻压设备制造企业。自2007年创立以来,公司一直致力于内高压成形的技术创新和产品研发。主营产品范围从生产普通液压设备,现今发展至生产、研发国内顶尖流体压力成形技术的锻压设备。

宾果游戏 兴迪源机械自2010年开始组建超高压液力成形技术团队,突破了成形压力100MPa-250MPa的技术难关,研发出“内高压成型设备”并投入用户生产现场。至今,公司已是创立超过10年的实力企业,已掌握了成形压力为500MPa的技术,并向市场提供了合模力4000吨、成形压力达500MPa以内的各种规格的内高压成型液压设备数十台套,技术研发成果在国内同行的民营企业中达到优异水平。

宾果游戏部分文段和图片摘自:

宾果游戏《现代液压成形技术》

作者:苑世剑

由兴迪源机械编辑

版权归原作者所有

宾果游戏如若侵权请联系删除

一家专注流体压力成形技术

一家专注流体压力成形技术