内高压成型构件的拐角处缺少接头会导致整体组件的强度和刚度增加,内高压成型组件的重量通常可以明显低于类似的冲压组件,这是因为液压元件上消除了法兰和重叠点。本文兴迪源机械带来发动机托架内高压成型的优点详解。

一、发动机托架管状内高压成型优点:

发动机托架是支撑汽车的发动机、悬架和转向的部件。图4-1所示的发动机支架组件说明了管状内高压成形的所有优点。

本设计中的单U形内高压成形构件通常由至少六个C形截面或“顶帽形截面”压模板构成,压模板需要一套下料、成形和修整工具。然后,必须准确固定夯实,并将其MIG或点焊在一起。

MIG焊接过程产生的热量通常会导致总成变形,导致尺寸稳定性降低。

在内高压成形过程中,在一个内高压成形工具中形成一个数控弯曲管坯。

在内高压成形操作过程中,所有附件或间隙所需的孔和槽也被液压穿入内高压成形部件中,因为这些孔和槽在内高压成形模具中穿孔,而零件处于高压状态,每个孔的位置和尺寸都非常精确。

过程中使用的高压使材料塑性变形进入模腔。当组件从模具中移除时,几乎没有回弹。通常,内高压成形的部件可以很容易地放回模腔中。

二、冲压组件与相同的内高压成型组件对比:

同一发动机托架的冲压总成在每个角接头处都有四个冲压件,形成一种弱而灵活的接头状态。内高压成形构件的拐角处缺少接头会导致整体组件的强度和刚度增加。

内高压成形组件的重量通常可以明显低于类似的冲压组件,这是因为液压元件上消除了法兰和重叠点。

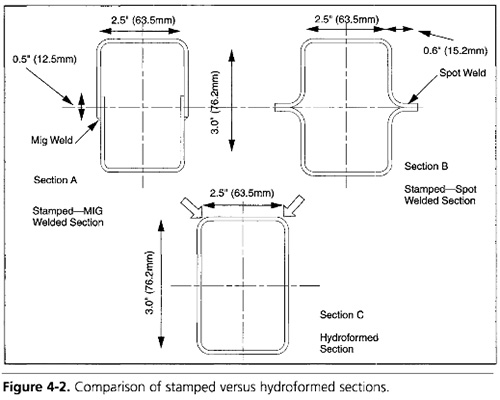

宾果游戏 图4-2比较了两个冲压组件与相同的内高压成形组件。

宾果游戏 如果用相同尺寸和厚度的内高压成形截面C替换截面A,消除重叠法兰和焊道将使部件重量减轻9%。或者,用内高压成形的截面C替换截面B,就不需要法兰。在这种情况下,重量减少了21%,结构性能(刚度和强度)将得到改善,因为连续结构没有离散的点焊或MIG焊接接头,内高压成形部分也更有效地利用包装空间。

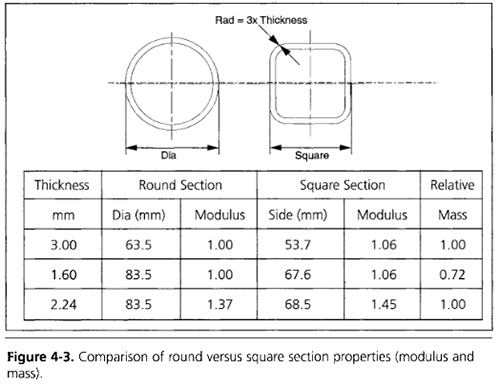

增大截面尺寸可以进一步提高截面的结构强度,对于较大的截面,材料利用率更高,如图4-3所示。

图4-3中的表格显示了基于2.5英寸(64 mm)的方形截面,直径圆形截面对于相同质量具有6%的较高强度。

如果截面尺寸从2.5英寸(64mm)增加至3.287英寸(83.50mm)。

对于相同的剪切模量,厚度为3.287-in(83.50毫米)截面可以减小到0.06英寸(1.6mm)并产生体重减轻了28%。

宾果游戏 对于相同的截面重量,截面模数为3.287英寸(83.50mm)截面比2.5-in(64mm)截面高37%。

【兴迪源机械内高压成形设备优势】

宾果游戏 兴迪源机械先后获得新乡市政府和佛山市政府的科技项目研发奖励,并一同入选了“高新技术企业”培育计划,获得政府基金奖励。2017年,兴迪源机械成功获得了CCTV《发现品牌》栏目组的肯定,荣获了“锻压设备行业优选品牌”的称号。

宾果游戏 2018年,我司“内高压精密成形技术及成套装备的研发与应用”项目列入年度重大科技专项,并在12月通过国家科技部火炬中心认定,成为国家级“高新技术企业”。2019年公司获得了由河南省科技厅颁发的“河南省科技型中小企业证书”。

一家专注流体压力成形技术

一家专注流体压力成形技术