双拐曲轴是汽车发动机中的关键部件,对发动机整体性能有较大的影响,其性能的好坏直接影响汽车的寿命。采用锻造工艺和铸造工艺已经不能满足汽车对双拐曲轴高精度,高性能和低成本的要求。采用内高压成形胀形工艺制备双拐曲轴具有整体成形、流线连续分布、组织致密、强度高、质量轻、综合力学性能优越、成本低,易实现自动化生产等优势。

工程领域主要从两个方面实现汽车轻量化。材料上多采用铝镁合金及复合材料等轻质材料和具有较高比强度的高强钢材料,而轻质材料及高强钢在冷成形过程中塑性较差,只能制造结构较简单的零件,不适用于具有弯曲轴线和变截面的复杂构件;结构上可采用整体成形的空心构件代替原焊接、铸造件,在保证零件精度、承载强度及安全性的同时,有效实现车体自身减重,因此,零件的结构优化和成形工艺的改进成为实现汽车轻量化的重要途径。

内高压整体成形工艺实施难度较大,对工艺参数的匹配关系要求较高。对于双拐曲轴的内高压成形过程,其影响因素主要有加载路径,包括管内压力与时间的关系、左右两端轴向进给与时间的关系以及管材润滑条件等方面。

通过对双拐曲轴的内高压成形胀形工艺过程进行有限元模拟,分析不同加载路径对双拐曲轴胀形效果的影响规律,可获得了双拐曲轴胀形的最佳工艺参数。然后基于数值模拟结果,对双拐曲轴进行实际成形试验,可获得较好的试验结果。

零件尺寸及工艺分析

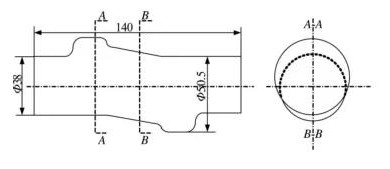

双拐曲轴具有变截面空心结构,其截面形状是圆形,双拐曲轴的集合尺寸见下图:

双拐曲轴集合尺寸机典型截面位置

双拐曲轴的初始管径为38mm,壁厚为1mm,长度为140mm,截面A-A处管径从38mm变化到50.5mm,最大膨胀量为33%。双拐曲轴是传递扭矩和力的零件,因此研究采用强度高、韧性好的SS304奥氏体不锈钢最为材料,对双拐曲轴的几何模型的典型截面周长进行分析见下表:

典型截面周长及管坯直径

双拐曲轴的关键工艺参数包括内压力大小、左右冲头进给量。内高压成形是内压和轴向进给补料联合作用的复杂成形过程,因此它们之间的匹配关系对管件的成形性能影响非常大。内压较低,轴向进给过大,会使得轴向进给的材料无法及时向拐部流动,在拐部圆角处和管坯端部堆积,形成褶皱;内压较大,轴向进给过小,材料无法及时向拐部补充,会使得拐部变得越来越薄,直至破裂。

有限元模型的建立

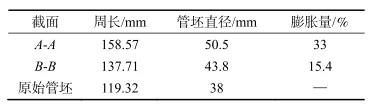

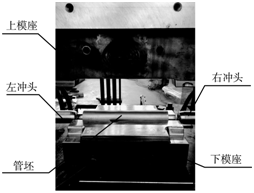

双拐曲轴内高压胀形的有限元模型见下图。该模型包含模具、管坯、左冲头、右冲头等 4 个部分,

模具和冲头划分为刚性单元,数值模拟时考虑板料的各向异性,选用材料库中 36 号材料模型。管坯材料为不锈钢 SS304,其摩擦因数为 0.1,泊松比为

0.28,屈服强度为 245 MPa,抗拉强度为 408 MPa,材料密度为 7850 kg/m3,硬化指数 n 为 0.32, 强化系数 K 为 537

MPa,材料的本构关系为 。

。

SS304不锈钢双拐曲轴内高压成形有限元模型

加载路径对双拐曲轴壁厚分布及胀形高度的影响

双拐曲轴成形过程中内压和轴向进给的关系是决定成形与否的关键性因素,因此在数值模拟和实际成形试验时内高压加载必须遵循以下准则:加载峰值不得超过材料的最大整形压力,一般为材料屈服强度的 1/3~1/10;成形初期压力应尽快达到材料的屈服强度,防止出现起皱缺陷;成形后期,保压一定时间,在较高内压作用下,管坯充分贴模。

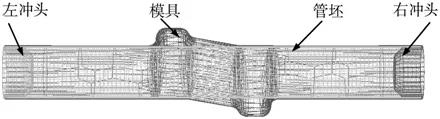

基于上述设计原则,双拐曲轴内高压成形过程设置了5条加载路径,5种载荷路径分别定义为路径1~5。5种加载路径的液压和锻造工步不同,最后的整形压力相同。

加载路径1的液压胀形压力为20MPa,在后续的锻造阶段保持该数值;加载路径2的液压胀形力为40MPa,在后续的锻造阶段保持不变;加载路径3的液压胀形力为30MPa,在后续的锻造阶段保持不变;加载路径4的液压胀形力为35MPa,在后续的锻造阶段保持不变;加载路径5的液压胀形力为35MPa,在后续的锻造阶段压力线性增加到40MPa。加载路径1~5的轴向进给量一样,为17mm。

模拟时的 5 种加载路径

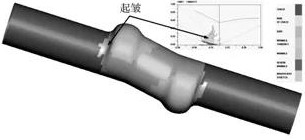

加载路径1由于液压胀形阶段和锻造阶段压力较低,管坯材料无法周向扩展,轴向继续进给,导致壁厚逐渐增加向内产生起皱,出现折叠。情况严重时,即便后续整形压力非常高也无法消除褶皱。下图可以明显看到拐部底端变形区的折叠。

加载路径1的模拟结果及FLD

加载路径2,由于在液压胀形阶段的压力过高,而此时的轴向进给较小,轴向进给不能补偿周向变形量,拐部顶端壁厚越来越薄,使得拐部顶端在未贴模时发生破裂。

加载路径2的模拟结果及FLD

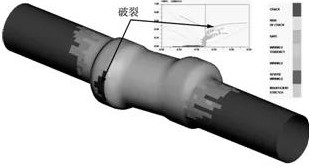

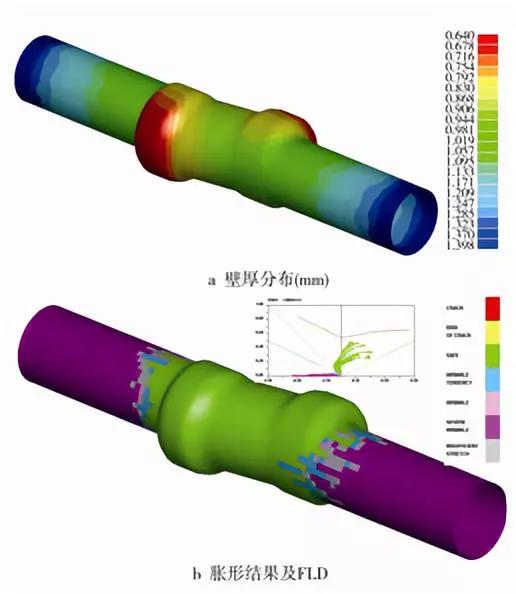

根据加载路径1和加载路径2的模拟结果可知,液压胀形阶段的压力不能太高或者太低,合理的胀形压力应该在30~35MPa之间,在这个压力范围设置后3组加载路径。加载路径5的模拟结果可以看出,曲轴拐部顶端最薄,拐部底端以及主管端部最厚,并且减薄率控制在允许范围之内,拐部顶端贴模,成形零件合格。

加载路径 5 的模拟结果

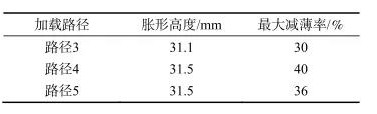

不同加载路径成形下胀形高度和壁厚最大减薄率不同:当选择加载路径3时,胀形高度达到31.1mm,为最小值;而加载路径4,5对应的胀形高度均为31.5mm,为最大值。从下表中可以看出,在轴向进给一定的情况下,随着胀形压力的增大,胀形高度增加,但是压力增大到一定值后,胀形高度保持不变,而减薄率会随胀形压力的增大继续增大。虽然加载路径3下,较小的成形压力对应较小的壁厚减薄率,但是胀形高度不能满足要求,所以,最终选择加载路径5为加载方式。

不同加载路径成形下胀形高度和壁厚最大减薄率

双拐曲轴的内高压成形试验研究

双拐曲轴实际成形工艺路线为:先将304不锈钢管通过锯床下料得到200mm的管坯,再选择专用的表面涂层作为润滑剂涂刷于管坯的外表面,然后将管坯放入模具型腔后合模,按有限元模拟的工艺参数设定工艺值,并在向管坯内输入高压油的同时,冲头对管坯进行压缩。待试验程序走完全程,将成形的双拐曲轴件取出。

双拐曲轴内高压胀形试验模具

四柱式内高压成型设备

应用加载路径1,2,5 的试验结果见下图。胀形压力和轴向进给匹配较为适当时的胀形结果见图a(路径5),从图a中可以看出,双拐曲轴既无起皱,也无开裂。从图b可以看出,当胀形高度很低时,双拐曲轴就已经出现破裂,破裂的主要原因是前期压力过大,轴向进给过小,不能提供足够的材料用以周向扩展,导致过度减薄直至破裂。从图c可以看出,起皱的部位在曲轴圆角过渡处,起皱的主要原因是因为前期压力较低,使金属流动缓慢,轴向变形来不及转化为周向变形,材料在根部产生聚集,形成起皱。

不同加载路径下双拐曲轴的试验结果

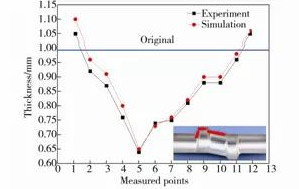

再对零件a壁厚进行分析:将零件表面油污清洗后,表面光滑无凹坑和划痕,表面成形质量好;沿轴向方向将双拐曲轴用线切割切开进行厚度测量,选取截面上的12个点进行厚度测量,并与模拟结果进行比较。

比较显示:壁厚分布差异较大,曲轴拐部顶端(5点)处壁厚最薄,向两侧沿轴向方向壁厚逐渐增加,曲轴拐部底端(1点)处壁厚最厚。厚度分布方面,试验值和模拟值基本吻合。

沿曲轴轴向方向截面壁厚分布对比

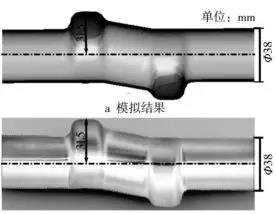

模拟及实验结果对比可知,实际成形的双拐曲轴拐部胀形高度与长度均满足设计尺寸要求。

模拟及实验结果对比

模拟和实验结果

通过数值模拟优化双拐曲轴内高压成形工艺参数,选择加载路径5为最佳工艺,其内压力为50 MPa,左、右冲头推进距离为17 mm,摩擦因数为 0.1;采用此优化加载路径可以避免双拐曲轴零件出现起皱和破裂的缺陷,获得胀形高度为 31.5 mm 及壁厚分布均匀的双拐曲轴零件;实验结果与模拟结果基本一致。

一家专注流体压力成形技术

一家专注流体压力成形技术