【作 者】徐勇;夏亮亮;李明;张士宏

宾果游戏 金属薄壁异形管件因具有强度高、质量轻且良好的服役性能,因此,在航空、航天、核能工程及新能源汽车等国家重大科技工程领域具有重要而广泛的应用,然而,随着高精度、长寿命、轻量化发展的重大迫切需求,传统制造技术由于自身的局限性,难以满足日益增长的行业需求[1-3]。液压成形技术将液体作为传力介质,通过特殊的工模具配合,可实现复杂形状零件的整体成形,具有更高的材料利用率和优异的质量性能,因而受到广泛的关注与应用[4-7]。然而,为满足工业设计上的需求,不乏存在一些具有复杂截面特征且局部变形量很大的薄壁管类空心零件。这就要求进一步增加液压成形时的管材内部压力,有时甚至可能会达到几百兆帕。

在如此高的内压下,管材与模具之间的摩擦力急剧增大,导致材料流动能力下降,进而影响到材料的成形性以及成形后零件壁厚的均匀性。更为重要的是,超高压引起的液体密封问题难以得到解决,这些因素限制了液压成形技术的进一步应用[8]。

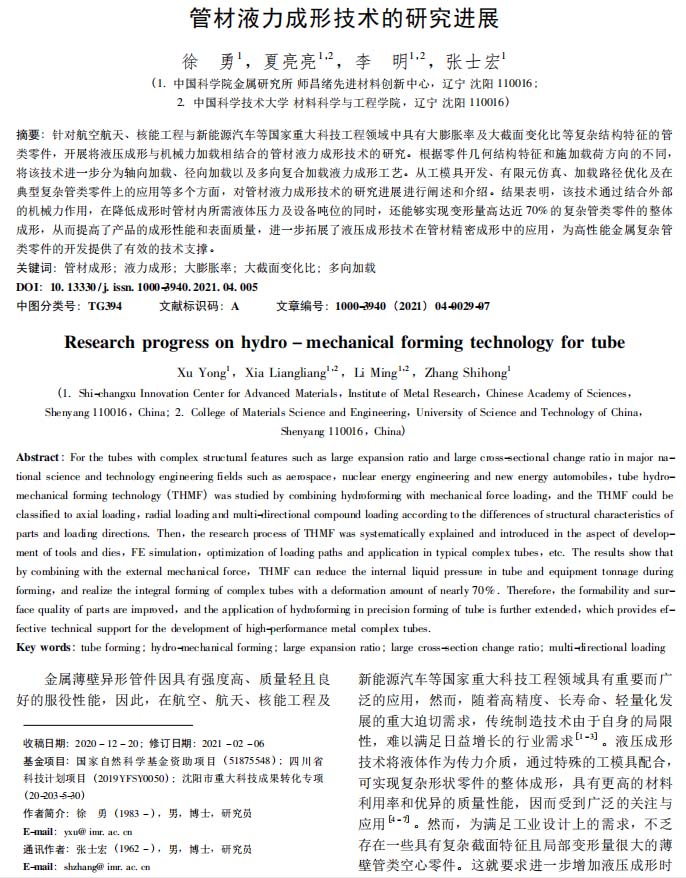

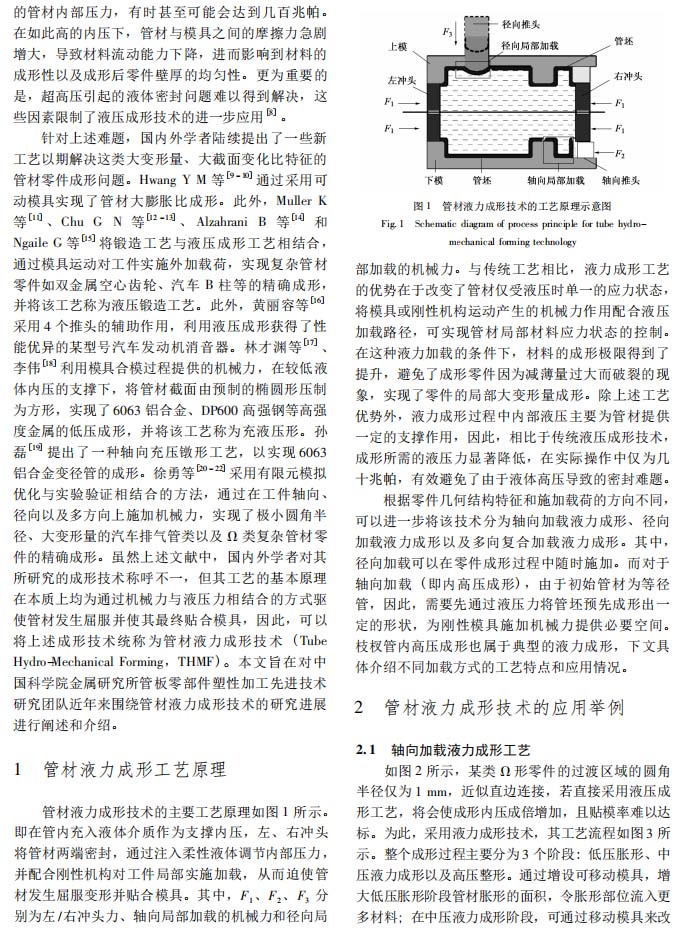

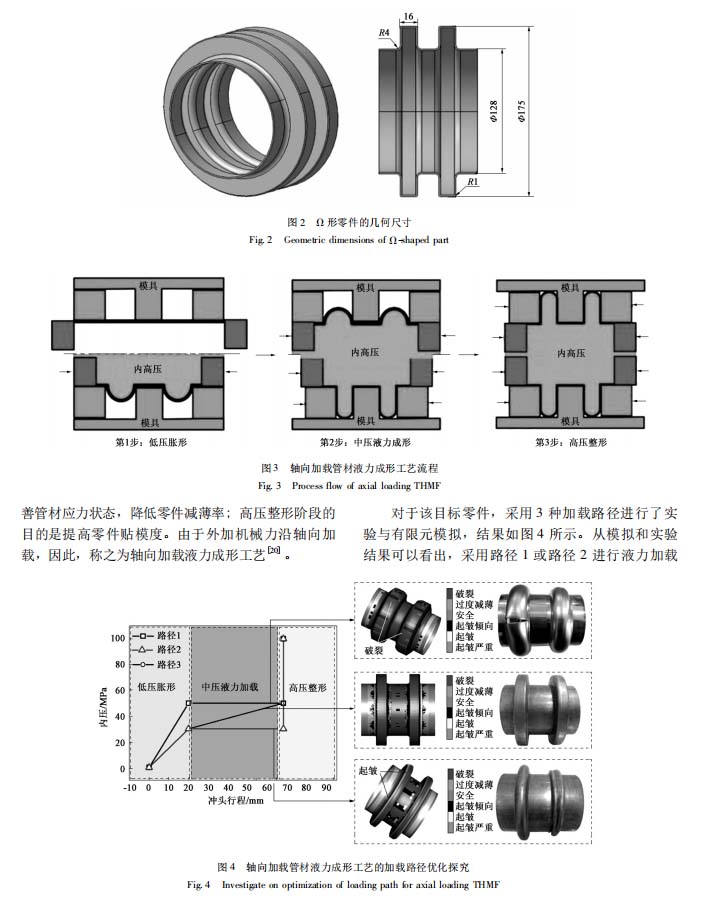

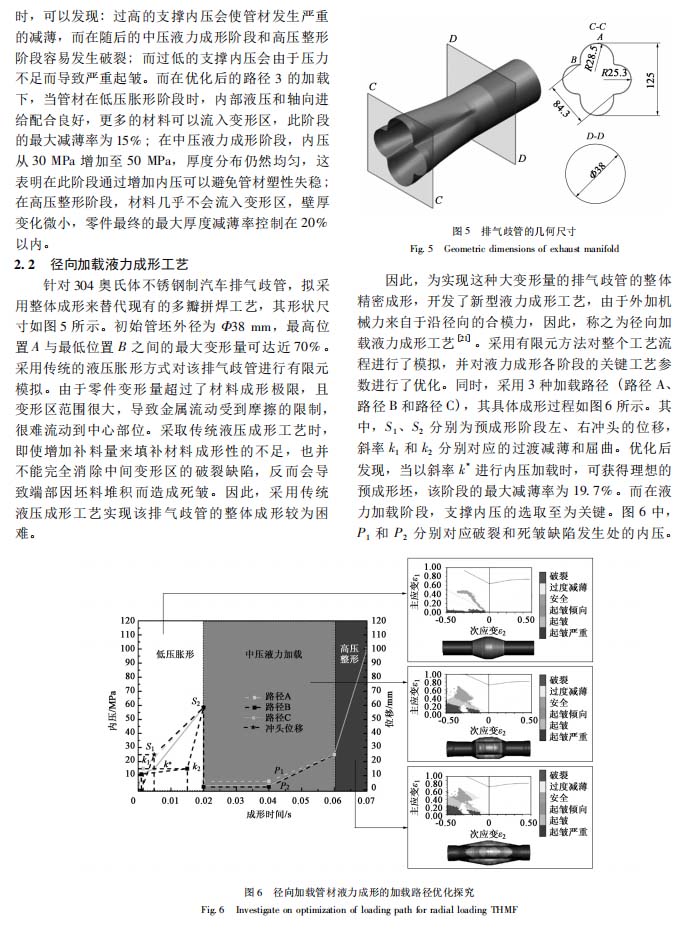

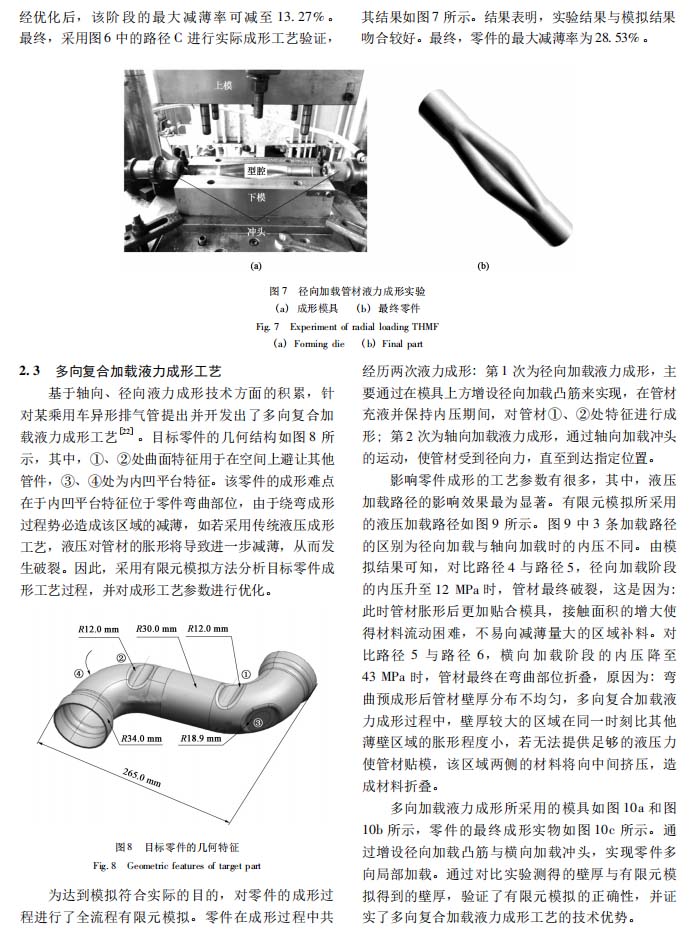

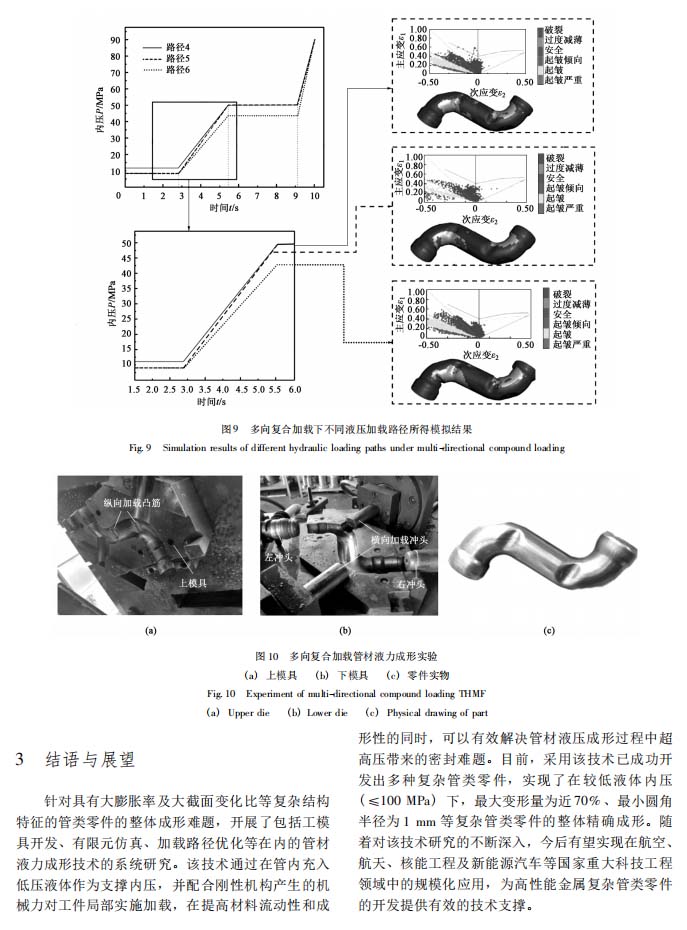

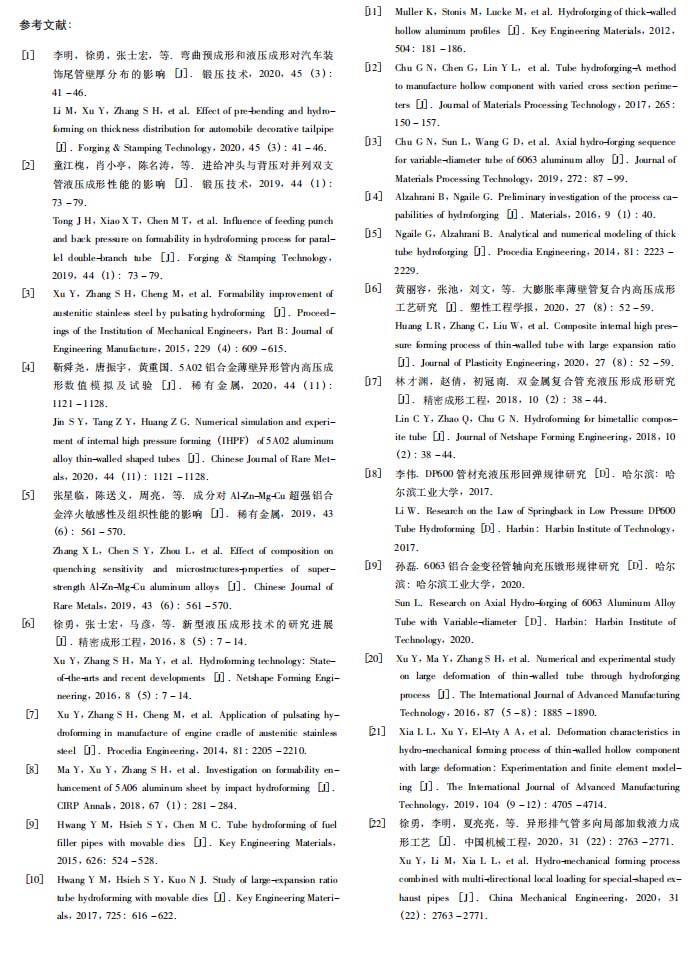

根据零件几何结构特征和施加载荷的方向不同,可以进一步将该技术分为轴向加载液力成形、径向加载液力成形以及多向复合加载液力成形。其中,径向加载可以在零件成形过程中随时施加。而对于轴向加载 ( 即内高压成形) ,由于初始管材为等径管,因此,需要先通过液压力将管坯预先成形出一定的形状,为刚性模具施加机械力提供必要空间。枝杈管内高压成形也属于典型的液力成形,下文具体介绍不同加载方式的工艺特点和应用情况。

【结语与展望】

针对具有大膨胀率及大截面变化比等复杂结构特征的管类零件的整体成形难题,开展了包括工模具开发、有限元仿真、加载路径优化等在内的管材液力成形技术的系统研究。该技术通过在管内充入低压液体作为支撑内压,并配合刚性机构产生的机械力对工件局部实施加载,在提高材料流动性和成形性的同时,可以有效解决管材液压成形过程中超高压带来的密封难题。目前,采用该技术已成功开发出多种复杂管类零件,实现了在较低液体内压(≤100MPa) 下,最大变形量为近70%、最小圆角半径为1mm等复杂管类零件的整体精确成形。随着对该技术研究的不断深入,今后有望实现在航空、航天、核能工程及新能源汽车等国家重大科技工程领域中的规模化应用,为高性能金属复杂管类零件的开发提供有效的技术支撑。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术