【作 者】赵烈伟;徐迎强;张国兵

宾果游戏 【前 言】

随着合资品牌汽车价格下探,自主品牌汽车生存压力越来越大,为在狭小的空间内获得一席之地,降低汽车的开发及生产成本势在必行。传统冲压是针对单个冲压件或左右件合并设计工艺和模具,通常每个零件需要4一5个工序来完成。而汽车白车身上诸多类似窗框类中空件,其中空区域废料较多,材料利用率较低[1-3]。

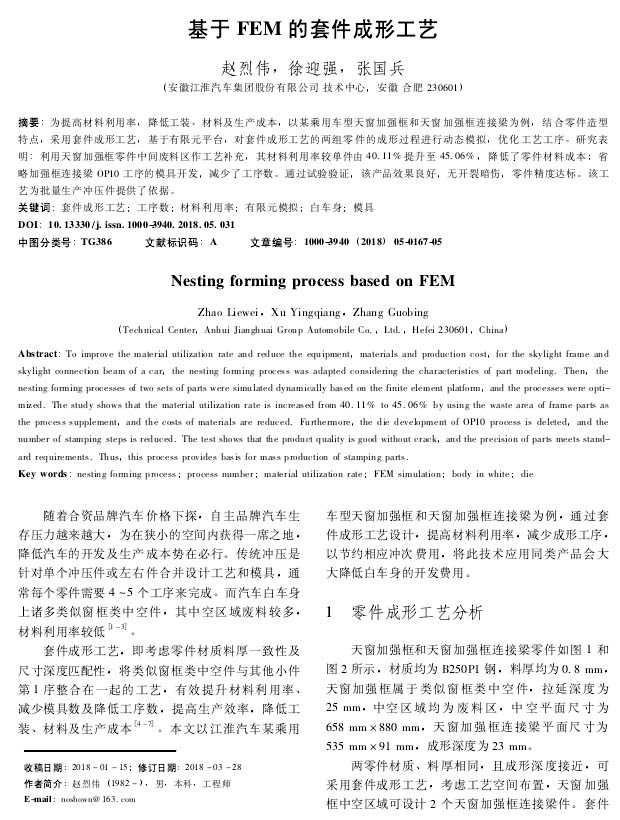

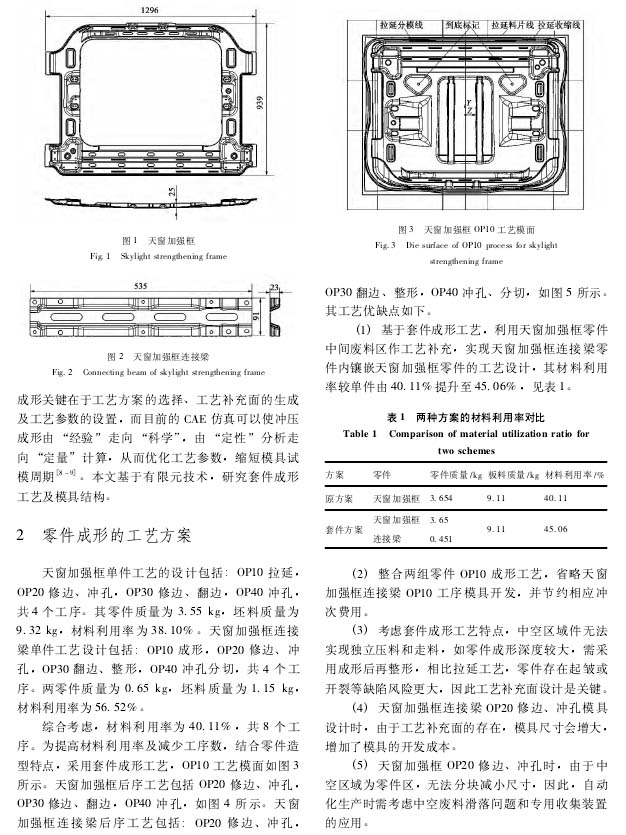

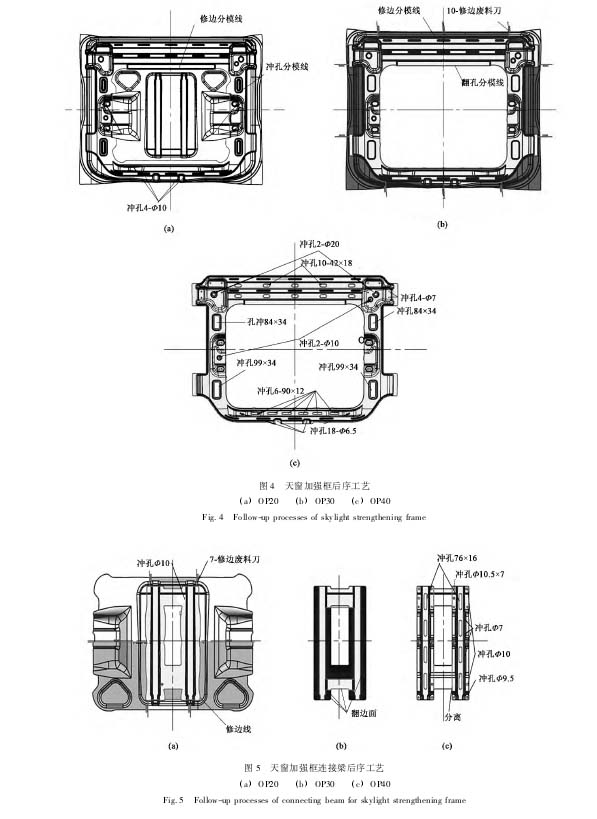

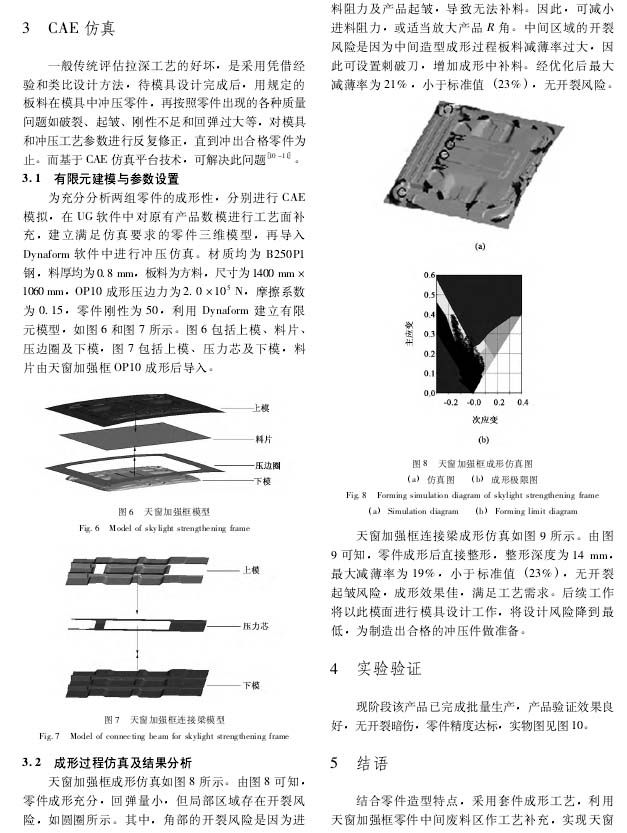

宾果游戏 套件成形工艺,即考虑零件材质料厚一致性及尺寸深度匹配性,将类似窗框类中空件与其他小件第1序整合在一起的工艺,有效提升材料利用率、减少模具数及降低工序数,提高生产效率,降低工装、材料及生产成本[4-7]。本文以江淮汽车某乘用车型天窗加强框和天窗加强框连接梁为例,通过套件成形工艺设计,提高材料利用率,减少成形工序,以节约相应冲次费用,将此技术应用同类产品会大大降低白车身的开发费用。

【结 语】

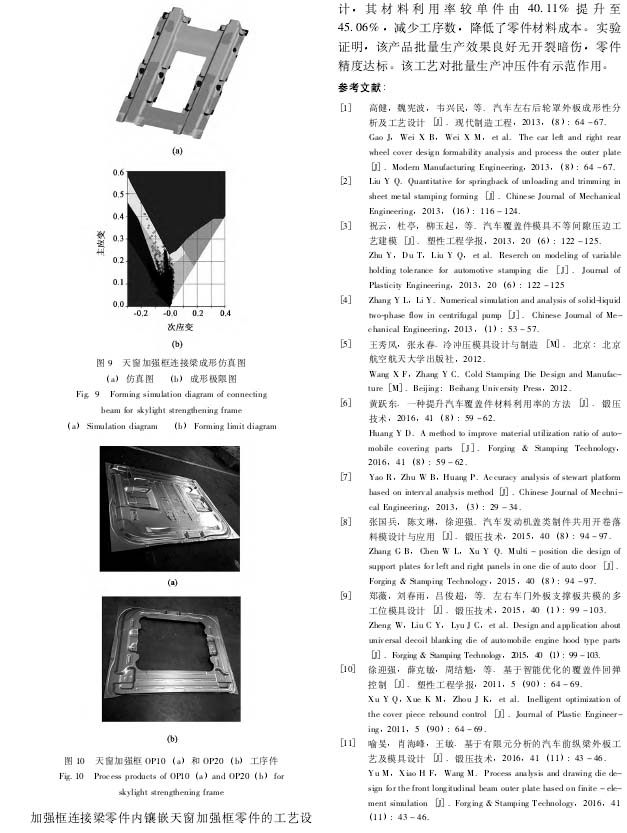

结合零件造型特点,采用套件成形工艺,利用天窗加强框零件中间废料区作工艺补充,实现天窗加强框连接梁零件内镶嵌天窗加强框零件的工艺设计,其材料利用率较单件由40. 11%提升至45. 06%,减少工序数,降低了零件材料成本。实验证明,该产品批量生产效果良好无开裂暗伤,零件精度达标。该工艺对批量生产冲压件有示范作用。

以下是正文:

一家专注流体压力成形技术

一家专注流体压力成形技术